金属化陶瓷基板上的直接镀铜 (DPC) 工艺最初是为了取代直接键合铜 (DBC) 工艺而创建的,因为它具有更好的电气、热和机械性能。与 DBC 相比,由于使用了薄膜粘合层,DPC 在 Al2O3/AlN 基板和铜金属之间提供了非常强的粘合强度。DPC对铜层的厚度控制也有很好的能力,从很薄到很厚。对于细间距设计,可以轻松获得 3 mil 的最小导线宽度/间距,并且通孔用铜填充以获得良好的电气和热特性。通过使用所提出的 DPC 基板,在其特性和应用方面,可以获得优于其他技术的性能,包括高电路密度、出色的高频特性、出色的热管理和传热性能、出色的可焊性和导线-键合装配特性。因此,这些 DPC 基板可广泛用于需要高功率和高热量的高频元件。

在薄膜工艺中,基于薄膜电路工艺,通过磁控溅射实现陶瓷表面金属化,通过电镀实现铜层和金成的厚度大于10微米以上,即 DPC( Direct Plate Copper-直接镀铜基板)。

薄膜陶瓷电路板是通过磁控溅射技术在陶瓷的表面形成金属层,然后采用电镀,外型,表面处理等,最终在陶瓷基板上制作出超细线条电路图形。磁控溅射是物理气相沉积(Physical Vapor Deposition,PVD)的一种。一般的溅射法可被用于制备金属、半导体、绝缘体等多材料,且具有镀膜面积大和附着力强等优点。

由于所描述的过程和使用的材料,DPC 过程的几个关键属性可以总结如下:

•卓越的热性能

•低电阻导线

•温度稳定 > 340°C

•准确的特征定位,兼容自动化的大幅面装配

•细线分辨率允许高密度的设备和电路

•久经考验的可靠性

•机械坚固的陶瓷结构

•高性能陶瓷解决方案

DPC金属化基板的应用可以选择在高亮度LED(HBLED)、太阳能聚光电池基板、功率半导体封装和汽车电机控制。此外,对于需要非常低损耗的射频/微波组件,可以考虑使用具有优异电气性能的 DPC 基板。

为了将 DPC 基板用于射频/微波应用,必须提取介电特性。介电特性对于电子封装设计来说是一个非常重要的问题,因为电行为很大程度上受高频下的介电常数和介电损耗的影响。

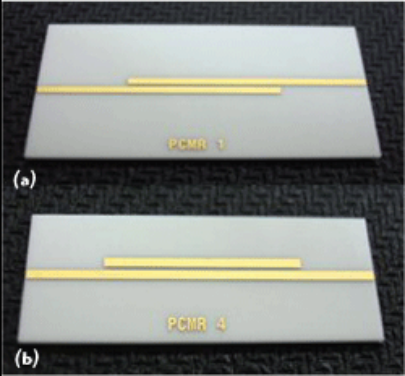

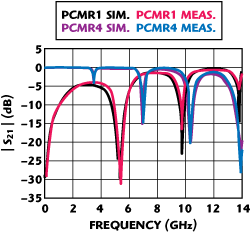

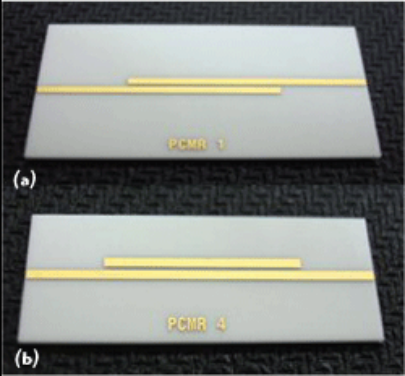

图1具有不同输出连接的 DPC 微带并联耦合谐振器:(a) PCMR1 和 (b) PCMR4。

在已发表的文献中有许多报道的方法。许多这些方法有一个或几个限制,例如昂贵和复杂的仪器、难以制造的固定装置、测量的介电特性仅对一个特定频率有效、可重复性差以及无法同时获得介电常数和介电损耗. 然而,在本文中,使用一种简单的方法来获得准确的介电因子,以进行进一步的基板设计和仿真。

使用谐振器的计算机模型来提取介电数据。一旦使用计算机辅助设计 (CAD) 模拟器对电路进行准确建模,就可以通过将模拟器的预测与测量的特性进行比较来确定基板的介电特性。微波领域的许多研究人员已经证明了这种经验/分析方法。

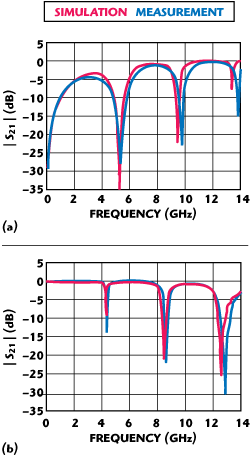

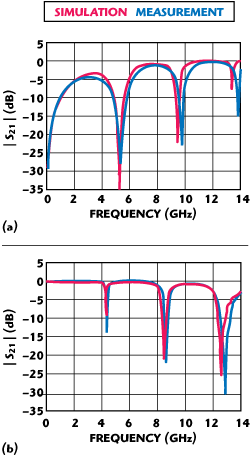

图2微带并联耦合谐振器的测量和仿真结果:(a) PCMR1 和 (b) PCMR4。

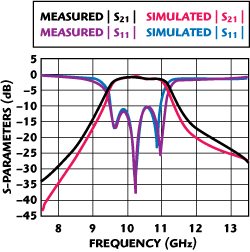

因此,为了提取 DPC 基板的高频介电数据,制造了两个在宽带宽上具有不同零点的改进型微带平行耦合谐振器。图1显示了平行耦合微带谐振器 (PCMR) 的照片。所示 PCMR1 在较低频率处影响传输零点的深度;PCMR4 在更高频率处生成具有更深深度的传输零点。两个谐振器具有相同的耦合线结构,线距为 570 mil,间距为 12 mil,但输出连接相反。从两个 PCMR 的测量结果来看,这些零点足以在宽带频率响应下以良好的精度内插正确的介电值。然而,PCMR1 和 PCMR4 的第一个传输零点分别位于 5.2 和 4.2 GHz,并且在频带上的每个谐振频率处大致重复。为了对谐振器进行初步模拟,介电常数为 9.5,介电损耗为 0。

测试装置包括一个 Agilent E8364A 网络分析仪、一个带有两个 K 连接器同轴输入端口的 Anritsu 通用测试夹具,以及一个带有微带谐振器的接地平面支持的 DPC 金属化基板。此外,采用了TRL校准,使用DPC制造的校准套件在PCMR的同一参考平面上进行校准。图 2显示了 PCMR1 和 PCMR4 的模拟插入损耗和测量插入损耗之间的比较。

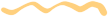

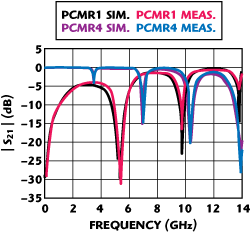

图3微带并联耦合谐振器的测量和仿真结果。

从测量结果来看,很明显假设的介电值是有误差的,在较高频率下误差会增加。为了提取正确的介电常数和介电损耗,在 ADS Momentum 中调整这些值以匹配频率响应,直到预测的零与测量的零匹配。图 3显示了在调整介电参数后两个 PCMR 高达 14 GHz 的拟合结果。在这种情况下,DPC基板的这两个参数的介电常数分别从9.5上升到9.75,介电损耗从0.0004上升到0.002。这些值比较高频率下的假设数据更准确,可广泛用于基板设计和仿真。

图4使用 DPC 技术的 10 GHz 并行耦合线路滤波器的照片。

为了验证提取的介电数据的准确性,演示了在 DPC 基板上制造的微波滤波器。该BPF采用并联耦合线结构,中心频率为10GHz,带宽为15%,等纹波响应为0.1dB,采用三阶拓扑结构,如图4所示。使用提取的介电常数和介电损耗,使用 ADS Momentum 设计和优化 BPF。TRL 校准套件也在 DPC 基板上制造,以覆盖 4 至 14 GHz 的频率范围。

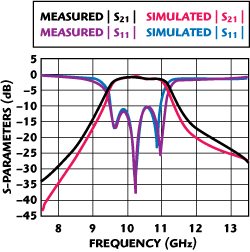

借助这些测试标准,可以对 Anritsu 测试夹具的同轴到微带转换以及连接到滤波器输入和输出端口的微带线进行去嵌入。测得的插入损耗和回波损耗如图 5所示。基于这些实验结果,通过在 EM 模拟器中使用提取的介电值,可以很好地预测滤波器响应。测得的 BPF 插入损耗在 10 GHz 时仅为 0.5 dB。它清楚地表明,采用陶瓷基板和铜导体制造的 DPC 工艺在高频下具有出色的低损耗性能,并具有出色的用于射频封装和微波设备的能力。

图5 10 GHz DPC 并联耦合线路滤波器的测量和仿真特性。

结论

本文介绍了一种 DPC 金属化基板,包括特点及应用、电气特性提取和微波电路设计。由于采用陶瓷基板和金属化铜导体,DPC基板实现了良好的高频电特性。同时,提出了一种获取DPC基板介电常数和介电损耗的简单提取方法,并构建了具有0.5 dB插入损耗的10 GHz平行耦合线BPF进行进一步验证。这篇文章清楚地表明,DPC 金属化基板非常适合射频和微波封装设计,具有出色的低损耗性能。

原文始发于微信公众号(展至科技):DPC工艺金属化陶瓷基板及微波电路中的应用