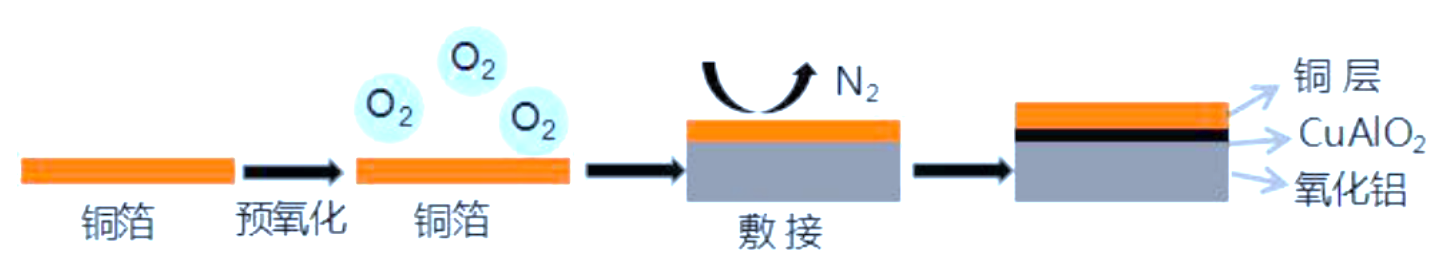

直接覆铜技术(DBC)是一种基于氧化铝陶瓷基板金属化的技术,最早出现于20世纪70年代。DBC技术是利用铜的含氧共晶液将铜直接与陶瓷进行敷接的一项技术,其基本原理是先通过预氧化的方法在铜箔中引入氧,在1065~1083℃范围内,铜与氧会形成Cu-O共晶液。该共晶液一方面与氧化铝发生化学应,生成中间相(CuAlO2或CuAl2O4),另一方面浸润铜箔,实现陶瓷基板与铜箔的良好结合。

一、DBC陶瓷基板铜箔预氧化的难点

直接覆铜法要实现铜箔和陶瓷基片的可靠敷接,必须在二者之间形成一层铜氧共晶液相,这就需要在铜箔和陶瓷基片之间引入氧。通常在DBC工艺中采用热氧化的方法在铜中引入氧,生成一层很薄(大约几个微米)的氧化层。

这种方法虽然能够实现铜箔和Al2O3(或AlN)陶瓷基片的敷接,但是:

● 采用这种方法对氧气气氛的控制难度很大,并且很难得到足够的Cu2O,形成的氧化层往往是CuO和Cu2O的混合物,在DBC过程中,CuO在高温下会分解为Cu2O,释放出氧气,形成微小气孔,影响敷接强度;

● 其次,高温氧化铜箔很难实现单面氧化,在铜箔的另一侧的非结合面也会形成不同程度的氧化层,影响铜箔的导电性能,降低其表面的镀镍性能以及芯片焊接强度,需要进一步的还原处理,从而增加了工序的复杂性;

● 同时,铜箔经过一次高温处理晶粒会长大,使后期芯片的焊接性能进一步下降。

二、铜箔预氧化层的影响因素

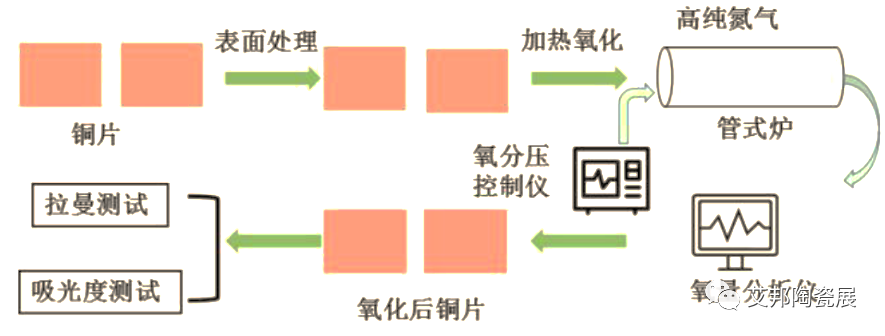

直接敷铜技术中铜箔预氧化过程需要通过控制氧化气氛中的氧含量来控制氧化产物的物相,同时氧化膜的厚度也需要控制。国内学者研究了预氧化温度、氧分压对铜箔氧化层物相和厚度影响。

1、预氧化温度

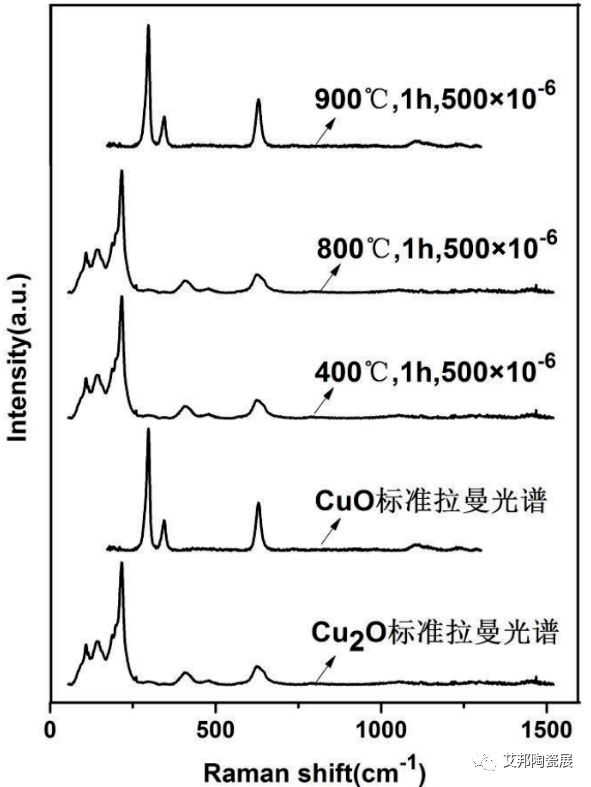

下图为相同条件下(氧分压为500×10-6,时间1h),铜箔在不同温度(400~900℃)条件下预氧化处理后铜箔表面氧化物的拉曼光谱图。400~800℃预氧化处理,拉曼光谱对应Cu2O,900℃进行预氧化处理,拉曼光谱对应CuO。

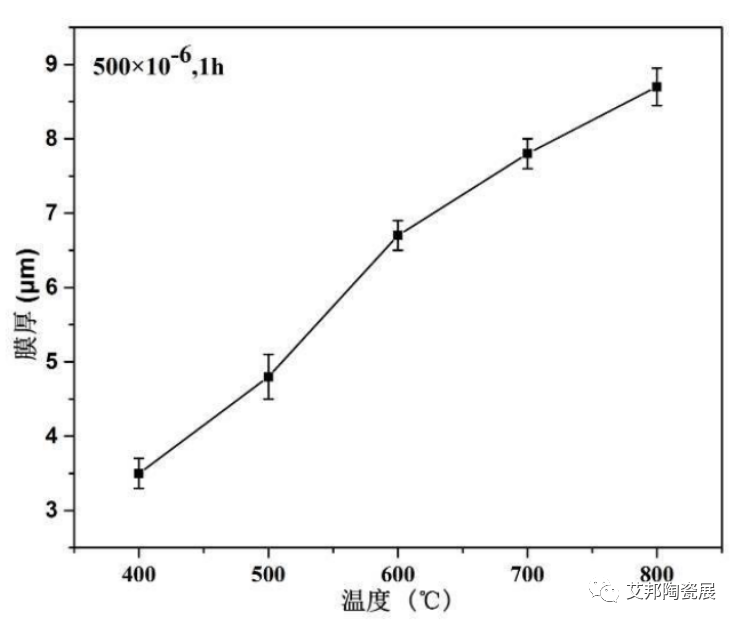

如下图所示,在400~600℃范围内,随着温度的上升,氧化膜厚度基本上是随着温度的升高而线性增加,当预氧化温度上升到600℃以上时,由于最初生成的氧化层阻碍氧化进程,氧化膜的厚度增长速度开始减慢,氧化速率决定因素从化学反应机制转变为离子扩散机制。

2、氧分压

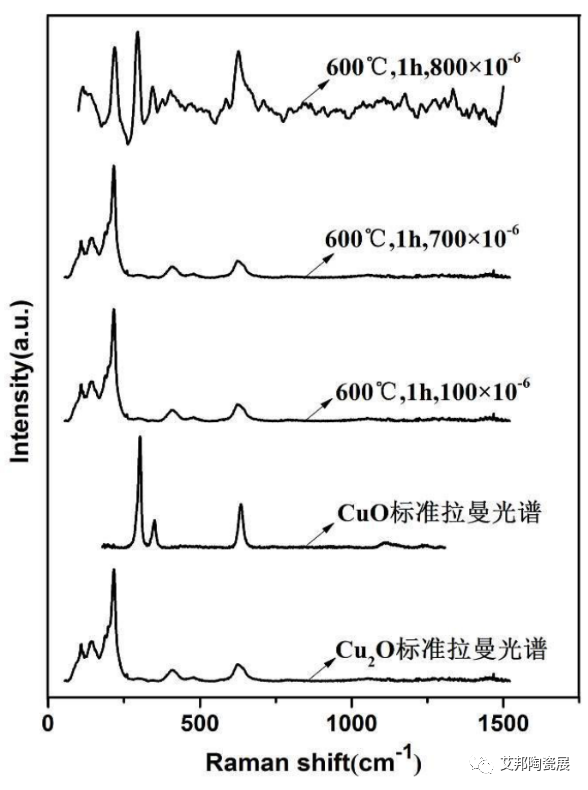

下图为在相同条件下(温度为600℃,时间为1h),不同氧分压(100×10-6~800×10-6)氧化的铜箔表面氧化膜拉曼光谱图。对铜箔在不同氧分压下进行预氧化处理,100×10-6~700×10-6范围内,铜箔预氧化得到的表面氧化膜为Cu2O,提高氧分压至800×10-6时,铜箔样品表面出现CuO物相。

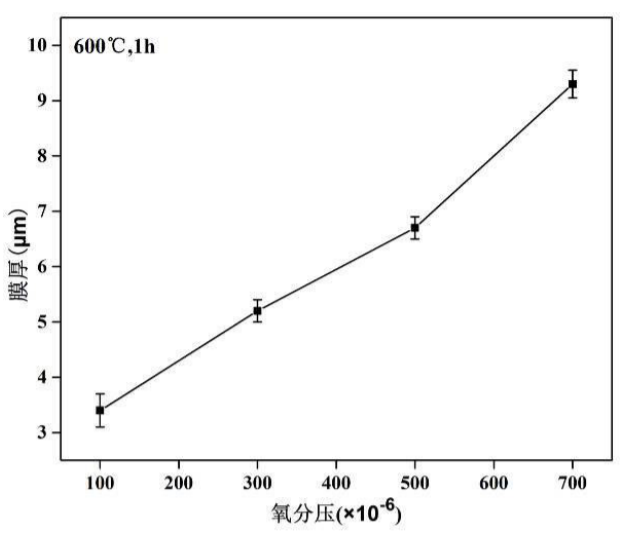

下图为铜箔表面氧化膜厚度随着氧分压变化曲线。氧化膜的厚度随着氧分压的增加呈现线性规律的增加。

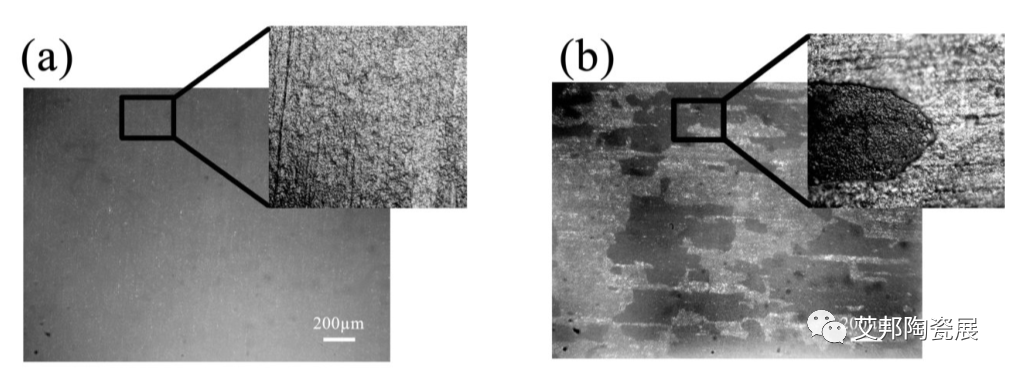

随着氧分压增高铜箔表面的氧化速度加快,氧化膜持续增厚,铜箔表面出现的Cu2O薄膜与基体Cu之间由于热膨胀系数差异所产生的应力来不及释放,导致铜箔表面的氧化膜开始出现鼓泡和疏松,并导致部分氧化亚铜薄膜脱落。据文献资料,通常界面反应层的厚度控制在2~6μm范围内,能够得到导热性和界面结合性良好的基板。

DBC陶瓷基板在实际应用中有诸多优势,但在制备过程中要严格控制共晶温度及氧含量,对设备和工艺控制要求较高。6月30日,在昆山举办的陶瓷基板及封装产业论坛上,合肥泰络装备窑炉事业部研发总监潘志远将带来《先进窑炉装备在LTCC、HTCC、DBC领域的应用》主题报告分享,欢迎行业朋友莅临参观交流。

1. 直接敷铜技术中铜组织变化和氧化膜的研究与控制,王彩霞;

2. 直接敷铜技术中铜箔预氧化层的检测与控制,王彩霞,傅仁利等;

3. 预氧化对DBC基板的影响及敷接机理研究,敖国军等;