芝能汽车出品

芝能汽车出品

在全球汽车电动化的浪潮下,汽车半导体领域的功率电子器件作为汽车电动化的核心部件,成为了车企和电机控制器Tire 1企业关注的热点。车用功率模块已从硅基IGBT为主的时代,开始逐步进入以碳化硅MOSFET为核心的发展阶段。

为什么说碳化硅

是车用功率模块的未来?

碳化硅的禁带宽度约为硅基材料的3倍,临界击穿场强约为硅基材料的10倍,热导率约是硅基材料的3倍,电子饱和漂移速率约是硅基材料的2倍。碳化硅材料的耐高压、耐高温、高频特性相较于硅基器件能应用于更严苛的工况,可显著提高效率和功率密度,降低应用端的成本、体积和重量。

图1 各类半导体材料性能对比

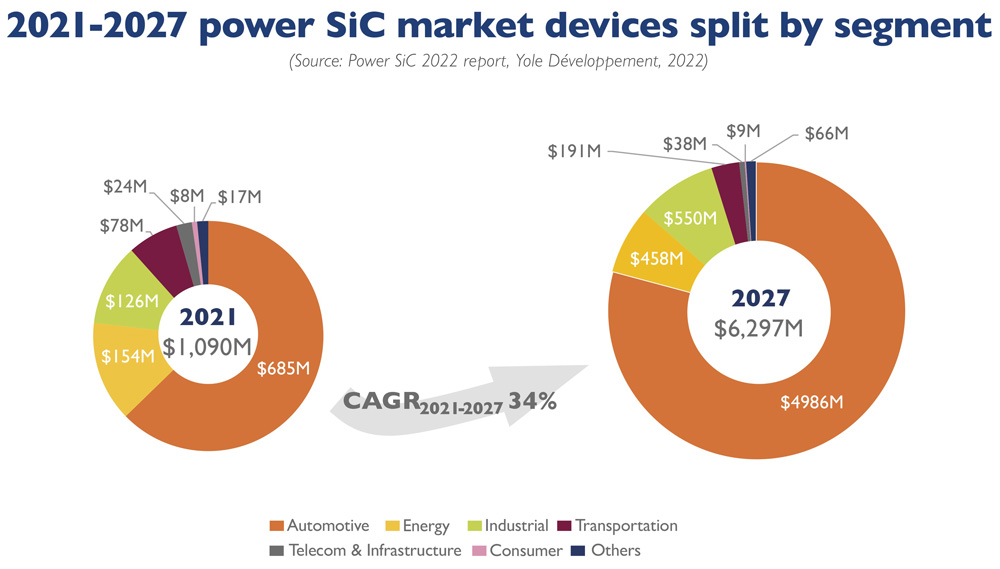

根据Yole数据,2021-2027年,全球碳化硅功率器件市场规模将由10.9亿美元增长到62.97亿美元,年复合增长率为34%;其中电动车用碳化硅市场规模将由6.85亿美元增长到49.86亿美元,年复合增长率更是高达39.2%,而电动车(逆变器+OBC+DC/DC转换器)是碳化硅最大的下游应用,占比将由62.8%增长到79.2%,市场份额持续攀升。

图2.Yole的市场分析

碳化硅在汽车行业的应用趋势

电动汽车行业发展至今,行业最关心的是续航里程。影响续航里程的因素有很多,包括电池容量、车身重量、电力系统的电能转化效率等。功率半导体是电能转换的核心,碳化硅功率器件比硅基器件有低导通损耗、高开关频率和高工作耐压等优势,能获得更高的系统电能转换效率,且在使得同等电量情况下,比使用硅基功率器件获得更多的续航里程。因此电动汽车对于碳化硅功率器件的应用需求日益凸显。

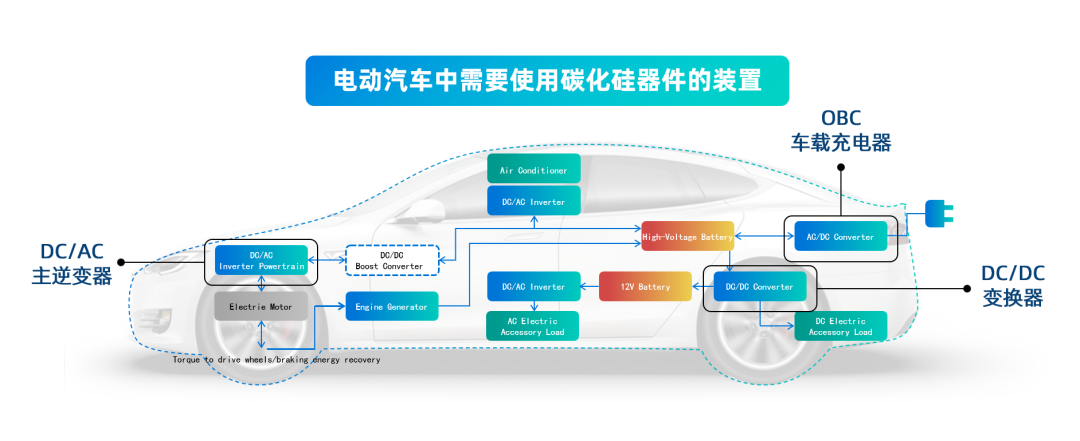

在电动汽车中,碳化硅功率器件的应用主要为两个方向,一个用于电机驱动逆变器(电机控制器),另一个用于车载电源系统,主要包括:电源转换系统(车载DC/DC)、车载充电系统(OBC)、车载空调系统(PTC和空压机)等方面。

图3.电动汽车中需要使用碳化硅器件的装置

电动汽车整车系统中,动力电池的成本占比最高,约占整车成本的4-5成,在成本一定且电池技术路线确定的情况下,直接通过增加电池容量来提升续航里程的思路难以实现,在保证电池容量及技术路线不变的前提下,如何通过其他方法提升电能的转化效率,降低电能损耗,实现续航里程的提升,一直是行业在探索的问题。

根据目前已知的行业数据,在电机控制器中用碳化硅MOS替换硅基IGBT后,会获得电机控制器的效率的提升,NEDC工况下,对电池续航的贡献提升在3%-8%之间,所以电控应用对碳化硅器件的需求最为迫切。同时,在国内新能源汽车市场大力推进适应高压快充技术的高压平台上,硅基IGBT应对起来就非常吃力,取而代之的是碳化硅MOS。这更加确定了碳化硅功率器件在下一代电控系统中的核心和不可替代性地位。

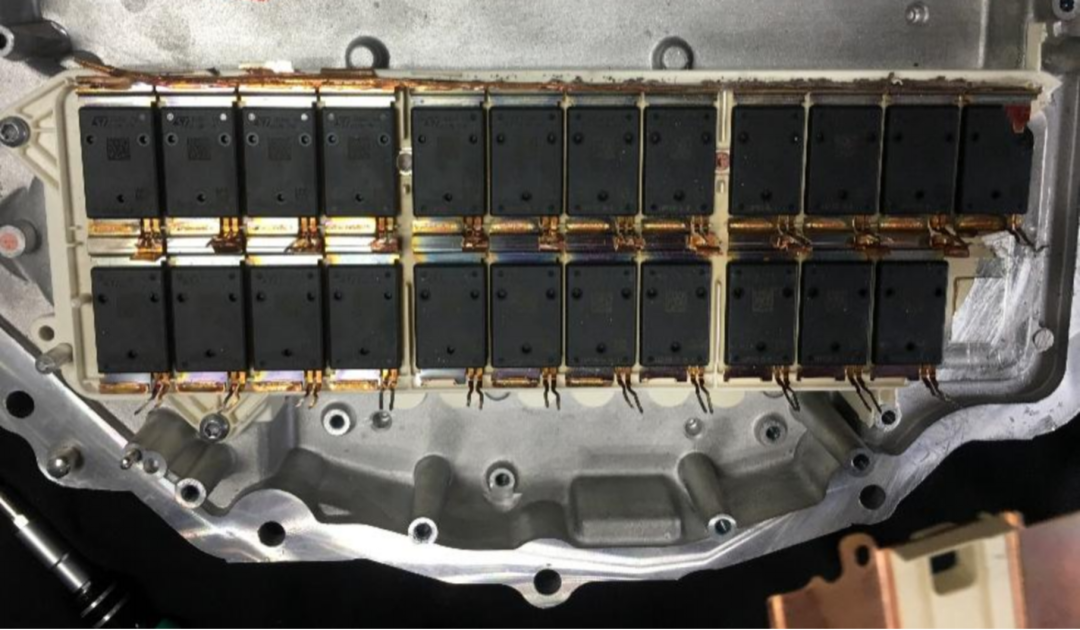

近年来多家车企已开始全面采用碳化硅功率模块,特斯拉的Model 3和Model Y、比亚迪的汉、蔚来的ET5和ET7、小鹏的G9和G6等车型相继量产碳化硅电机控制器,整车的续航里程与加速性能都得到了显著的提升。

图4.特斯拉的逆变器

●车载辅助系统的碳化硅应用

◎车载空调系统中,在高压平台车型,因为快速充电所带来的电池包的热集聚,需要快速释放。当前的技术是采用车载空调系统为电池包散热,因此对于空压机和PTC的频率以及功率都有大幅提升的要求。而传统的硅基IGBT和MOS器件已无法满足,采用碳化硅MOS器件已势不可挡。

车用碳化硅功率模块

的产业化落地与技术逻辑

当前,全球碳化硅产业格局呈现美、欧、日三足鼎立态势,碳化硅材料七成以上来自美国公司,欧洲拥有完整的碳化硅衬底、外延、器件以及应用产业链,日本则在碳化硅芯片、模块和应用开发方面占据领先优势。中国目前已具备完整的碳化硅产业链,在材料制备和封测应用等部分环节具有国际竞争力。目前排名在前几位均为国外公司,国内公司尚未形成一定市占率。

而在新能源汽车领域,由于我国汽车电动化走在全球最前列,本土市场拉动正在成为国产半导体企业崛起的有利因素。

现在,全球碳化硅企业都在积极开拓汽车市场,主要应用落地包括功率分立器件和功率模块。其中,碳化硅芯片的优良特性,需要通过封装与电路系统实现功率的高效、高可靠连接,才能得到完美展现。经过专业的设计和先进的封装工艺制作出来的碳化硅MOSFET功率模块,是目前电动汽车应用的主流趋势。

目前新的设计SiC模块的设计方向是结构紧凑更紧凑,通过采用双面银烧结和铜线键合技术,以及氮化硅高性能AMB陶瓷板、用于液冷型铜基PinFin板、多信号监控的感应端子(焊接、压接兼容)设计,努力往低损耗、高阻断电压、低导通电阻、高电流密度、高可靠性等方向努力。通过好的设计和先进的工艺技术确保碳化硅MOSFET性能优势在设备中得到最大程度发挥。

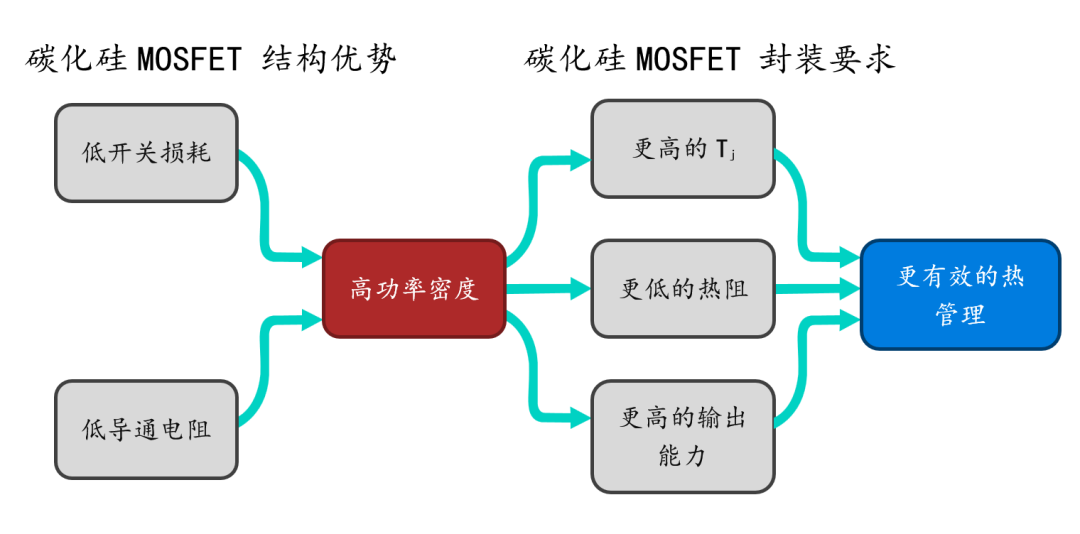

图5.碳化硅MOSFET封装要求

更小的元胞尺寸、更低的比导通阻、更低的开关损耗、更好的栅氧保护是碳化硅MOSFET技术的主要发展趋势,体现在应用端上则是更好的性能和更高的可靠性。加之碳化硅器件的高功率密度、高结温特性、高频特性要求,也对现有封装技术提出更高的要求,目前中国的功率模块封装创新主要朝着如下几个方向在走:

功率模块中主要使用3种陶瓷覆铜板:AI2O3-DBC热阻最高,但是制造成本最低;AlN-DBC热阻最低,但韧性不好;Si3N4-AMB陶瓷材料热阻居中,韧性极好,热容参数也更出色,可靠性远超AlN和AI2O3,使得模块散热能力、电流能力、功率密度均能大幅提升,非常适合汽车级的碳化硅模块应用。

●更短的连接路径以及更先进的连接技术,以降低杂感来适应器件高频特性

银烧结是目前碳化硅模块领域最先进的焊接技术,可充分满足汽车级功率模块对高、低温使用场景的严苛要求。相较于传统锡焊技术,银烧结可实现零空洞,低温烧结高温服役,焊接层厚度减少60-70%,适合高温器件互连,电性能、热性能均优于锡焊料,电导率提高5-6倍,热导率提高3-4倍。很多企业已经尝试将功率模块内部中的所有传统焊料升级迭代为银烧结工艺,包括芯片,电阻,传感器等。

为进一步提升模块电性能及可靠性,尝试的方向是采用DTS+TCB(Die Top System + Thick Cu Bonding)技术,在常温条件下通过超声焊接将粗铜线与AMB基板、及芯片表面的覆铜片进行键合连接,实现彼此间的电气互联。相较铝线键合,模块寿命可提升3倍以上,且电流和导热能力可大幅提升。

为使模块产品热路径设计更紧凑,促使逆变器系统集成设计更紧凑高效,进一步降低整体系统逆变器成本,通过封装形式的改变,改善散热性以及通流能力。采用多芯片并联的内部结构,各并联主回路和驱动回路参数基本一致,最大程度保证并联芯片的均流性。模块内部封装有温度传感器(PTC),且PTC安装在靠近芯片的模块中心位置,得到了一个紧密的热耦合,可方便精确地对模块温度进行测量。

国产车用碳化硅

功率模块的未来走向

当前,新能源汽车产销两旺,汽车半导体产业正在成为全球集成电路行业发展的重要动力。功率半导体将成为单车成本最高的半导体,也是国内企业现阶段最有可能实现突破的汽车半导体领域,而碳化硅已毋庸置疑地成为了主要突破点。

◎引入适宜的金融服务:半导体产业周期长、投入重、测试水平严苛,需要有相应的金融政策和服务,来支持产业良性循环和发展,例如设立车用国产芯片保险项目等。

小结:随着新能源汽车的发展,以及国内芯片行业的崛起,我国将会在以碳化硅为代表的第三代半导体领域有很大的作为,不管是技术投入还是投资方面都有很大的建树,期待这个领域的长期发展。

原文始发于微信公众号(芝能汽车):中国车用碳化硅功率模块的成长之路