SiC MOSFET 器件的集成化、高频化和高效化需求,对功率模块封装形式和工艺提出了更高的要求。本文将从互联、烧结技术以及材料方面介绍未来 SiC 模块封装的演进趋势。艾邦新建碳化硅功率半导体产业链微信群,欢迎碳化硅前道材料与加工设备,后道器件生产和模块封装的行业朋友一起加入讨论。

1. 在互联、烧结技术方面

内部互联技术将从铝线键合/超声焊接将改用铜线方式形式,芯片/衬板烧结方式将采用银烧结技术代替传统 Pb/Sn 合金焊。

银烧结工艺烧结体具有优异的导电性、导热性、高粘接强度和高稳定性等特点。用该工艺烧结的纳米银烧模块可长期工作在高温环境;另外银烧结工艺会在芯片烧结层形成可靠的机械连接和电连接,半导体模块的热阻和内阻均会降低,提升模块性能及可靠性。银烧结技术可使模块使用寿命提高 5-10 倍,烧结层厚度较焊接层厚度薄 60-70%,热传导率提升 3 倍。

目前银烧结技术成为国内外第三代半导体封装技术中应用最为广泛的技术。国内外诸多厂商把银烧结技术作为第三代半导体封装的核心技术,同时在此基础上开发出双面银烧结技术,并将银带烧结在芯片正面代替了铝线,或取消底板将基板直接烧结在散热器上,大大简化了模块封装的结构。目前银烧结技术已经由微米银烧结进入纳米银烧结阶段,纳米银烧结与微米银烧结技术相比连接温度和辅助压力均有明显下降,极大扩大了工艺的使用范围。

Model3 的 SiC 单管与散热器的焊接采用银烧结的方式。2006 年英飞凌推 出了 Easypack1 的封装形式,分别采用单面银烧结技术和双面银烧结技术。2015 年,三菱电机采用银烧结技术制作功率模块,循环寿命是软钎焊料的 5 倍左右。

国内方面,斯达半导 T6 系列汽车级的单管,1200V 和 750V 两款产品芯 片也将采用的银烧结工艺;双面冷却的 N3 和 N7 系列,2022 年底也有望推出相应的碳化硅的版本数量,结构同样采用双面银烧结技术。其他如芯聚能、利普思等 SiC 模块厂商也在积极布局银烧结封装工艺。

伴随银烧结工艺成本逐步下降,将会拉动银烧结的材料和机台设备的市场需求。博世曼科技帮助特斯拉完成早期的碳化硅模块的组装,其中烧结、焊接、引线键合、成型、修整和成型都由其完成。2022 年 4 月 Boschman 被苏州 宝士曼半导体设备有限公司收购,并且将在苏州建厂。

ASMPT 太平洋科技有限公司是全球领先的先进半导体封装设备及微电子封装解决方案的最主要的供应商,SilverSAM 银烧结设备具备专利防氧化及均匀压力控制技术,除确保基本高强度烧结键合,对应导热性和导电性的要求外,更能提高 IPM 芯片密度的设计,并配合未来铜烧结键合的方向,有效帮助 SiC 模块充分发挥高功率的性能。

国产设备在该环节也已出现部分替代。2021 年深圳市先进连接科技有限公司的 AS(Ag-Sintering)系列烧结设备就成功中标“比亚迪半导体股份有限公司-烧结设备采购项目”。除此之外,嘉源昊泽、拓鼎电子等半导体设备公司也正在研发中。

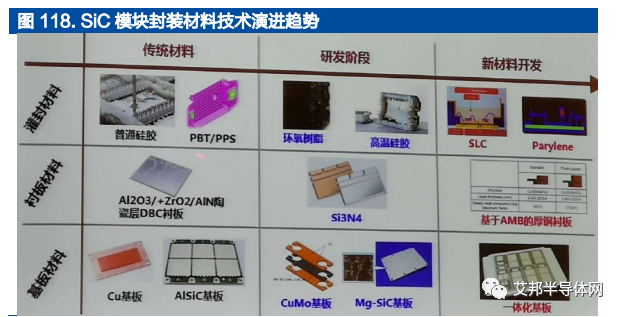

2.在材料方面

衬板从氧化铝升级到氮化硅、氮化铝、AMB 厚铜衬板,塑封取代传统灌胶。传统的 HPD 使用氧化铝材料,优点在于价格便宜、供应量充足,缺点在于散热能力较差。新型基材主要是氮化硅、氮化铝材料、AMB 厚铜衬板。氮化铝一般用于工业领域,氮化硅常用于汽车领域,AMB 厚铜衬板用在车载 SiC 领域。

对于模块的散热结构来说,衬板的选择尤为重要,目前主流的功率半导体模块封装主要还是用 DBC(直接键合铜)陶瓷基板,AMB 的热导率比 DBC 氧化铝高 3 倍,且机械强度及机械性能更好。随着碳化硅功率模块的应用逐渐成熟, AMB 有望逐渐成为电子模块封装的新趋势。此外,塑封模块相较于 hybridpack 模块的优势具有低杂散电感、高可靠等特性。

文章来源:https://www.vzkoo.com/question/1691981420504079