随着半导体制程的不断进步,集成电路的尺寸愈来愈小、芯片的集成密集度不断提高,导致金属互连线的寄生电阻效应和寄生电容效应愈来愈严重,进而使芯片的工作频率无法再提升,这种情况称之为阻容延时(又叫RC延时,RC Delay)。RC延时不仅阻碍工作频率,同时也会增加电路功耗。

寄生电阻延迟的解决方案

寄生电阻的问题来自于线路本身的电阻性,使用电阻值更低、传导性更佳的线路材质可以缓解寄生电阻延迟的问题。由于铜比铝有更好的导电率,电阻较低,目前集成电路业界已经采用铜互连技术来代替铝互连技术。

寄生电容延迟的解决方案

在集成电路内部,不同层互连线之间需要ILD(Inter Layer Dielectrics,层间电介质)来隔离并支撑。由于ILD的存在,导线之间就不可避免地存在寄生电容。使用低介电常数材料(low-k)作为ILD,可以有效地降低金属互连线之间的寄生电容,从而提升芯片的稳定性和工作频率。因此,Low-K工艺是目前集成电路的发展重点,特别是在逻辑运算,存储等领域。

Low-k材料的加工方法

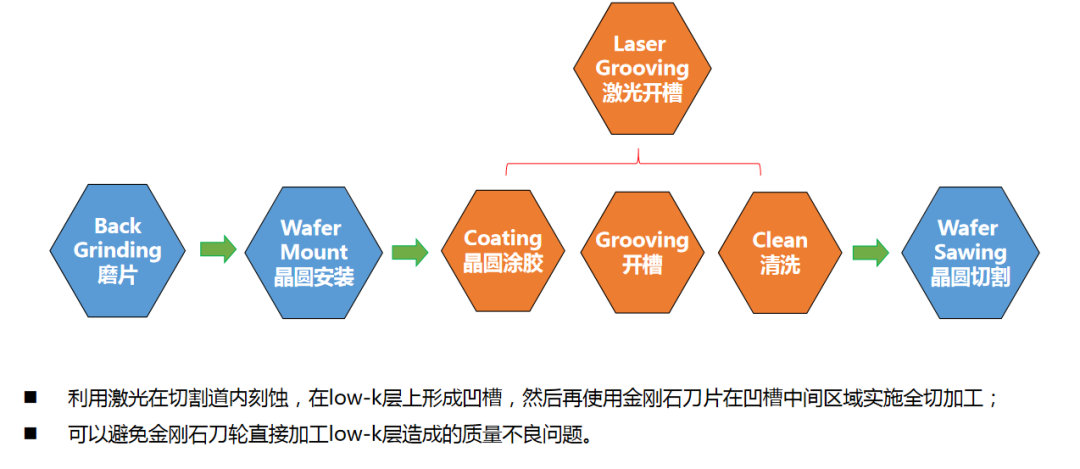

Low-K材料难以用普通的金刚石刀轮进行切割,原因是金刚石刀轮直接作用会导致Low-K材料的飞溅和外观不良,如崩缺、裂纹、钝化、金属层掀起等现象。因此需先用激光去除硅晶圆表面的Low-K层,之后用刀轮切割硅等衬底材料。

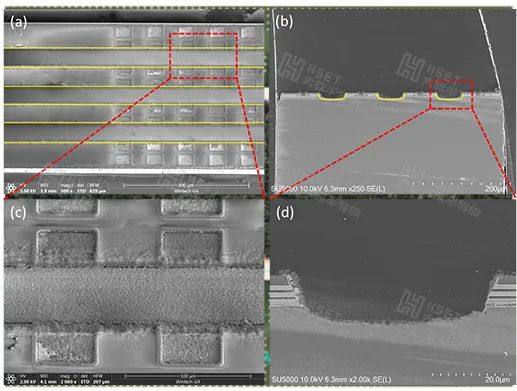

目前主流的low-k层去除方式是使用激光开槽技术,通过光路系统将光斑整形成特定的形貌,将激光聚焦于材料表面达到特定槽型,并利用超快激光极高的峰值功率,将low-k层瞬间汽化,没有中间过程,从而极大的减少热影响区,是一种先进的激光“冷” 加工工艺制程。

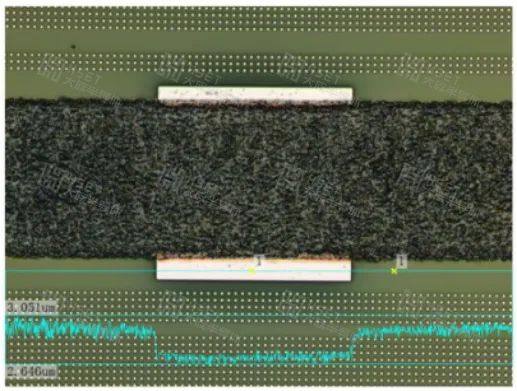

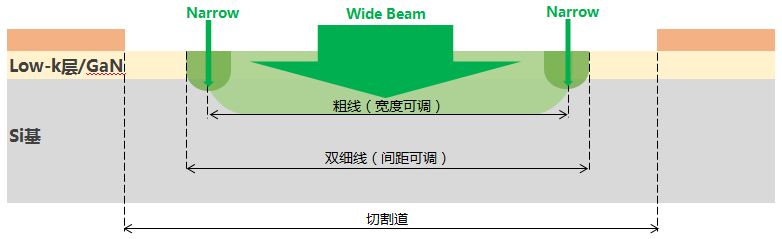

如上图所示,激光加工Low-K开槽的加工方式是先用Dual narrow方式在切割道内部切两条细保护槽(Trenching),再用Wide beam方式进行宽度开槽(Grooving)。

Low-k晶圆加工工艺流程

大族半导体凭借在激光微加工领域的实践经验和理论基础,于2018年在国内率先进行Low-K开槽关键技术的研发并取得突破性进展。同步研发推出紫外纳秒加工方案,可以在保证槽型满足需要的提前下,带来更高的加工效率,陆续得到行业标杆客户的高度认可。

应用领域

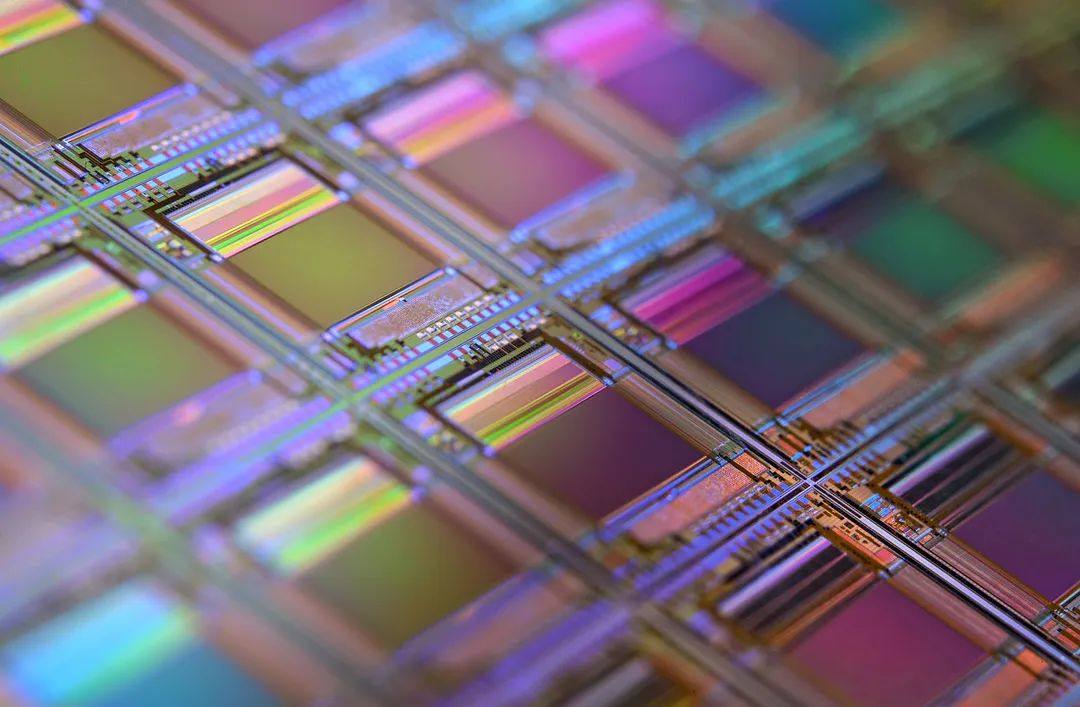

半导体激光开槽机是为半导体硅晶圆Low-K材料激光开槽设计,适用范围拓展到金属膜以及GaN/Si晶圆激光开槽、硅晶圆、钽酸锂晶圆以及氮化镓晶圆切割等。

设备优势

● 支持全自动、半自动功能,涂胶、切割任意工位抽检,优化动作流程,保证效率始终最优;

● 可以实时监控所有Wafer以及整个系统流程及状态;

● 开发的异常保护机制,保证异常时Wafer不被损坏;

● 定制大理石底座和高精度切割模块,配合自研算法,实现稳定的微米级加工;

● 优化自动化上下料模块,实现超薄片(≤80μm)稳定搬运。

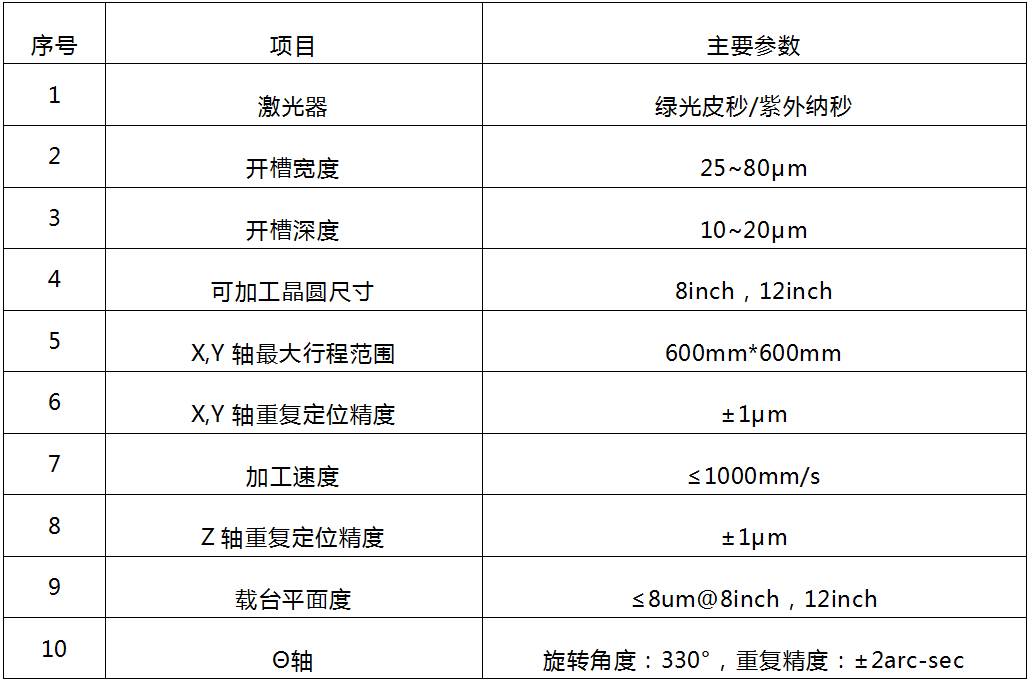

主要参数及加工效果

原文始发于微信公众号(HSET大族半导体):半导体low-k晶圆开槽技术,助力集成电路“芯”发展