分立器件主要使用环氧树脂封装材料以保护芯片免受机械损伤和环境腐蚀, 但环氧树 脂材料的热稳定性较差, 在高温环境下易发生化学反应, 影响器件的性能。因此, 一般要求器件 的工作温度不能超过环氧树脂的玻璃化转变温度。以 SiC MOSFET分立器件为研究对象, 通过功 率循环试验深入探究高温存储对器件功率循环寿命的影响。结果表明, 经高温存储后器件的寿命 得到显著提升。此外, 通过对高温存储前后环氧树脂材料进行热机械分析, 发现环氧树脂材料的 热稳定性经高温存储后得到增强。最后, 通过建立有限元仿真模型, 深入分析高温存储对器件芯 片表面应变及键合线应变的影响, 发现高温存储后器件芯片表面应变及键合线应变变小, 解释了 高温存储对器件寿命提升的影响机理。

功率器件如绝缘栅双极型晶体管 ( IGBT) 是 国民经济、 工业应用等领域实现能量变换的核 “ 芯” , 近年来得到极大关注。随着行业的快速 发展对器件功率密度和可靠性等要求越来越高, SiCMOSFET器件因具有更小的导通电阻、 更短的开 关时间以及更高的开关频率 , 在电动汽车、 柔性 直流输电、 新能源发电等领域得到了广泛应用。随着技术的发展, 功率器件的工作环境变得越来越复杂 和苛刻, 高温可靠性的重要性愈发凸显, 提高高温条 件下功率器件的可靠性也是未来发展的主要方向。

当前, 行业内普遍要求功率器件能够满足在 150 ℃以及更高的工作温度下长期稳定运行 , 并 期望在未来数年内将耐高温能力扩展至 300 ℃。相应地, IECTS 62686-1:2020及 JEDECJESD47: 2018 等标准中规定高温存储试验时长为 1 000 h, 以考核器件封装材料的耐高温特性, 这是由于器件封 装材料在高温下易发生热老化反应。功率循环试验是 评估功率器件长期可靠性最为重要的测试方法, 器件 封装常见的失效形式有键合线失效与焊料老化。失效 的根本原因是不同封装材料的热膨胀系数 (CTE) 不 匹配, 在功率循环过程中发生疲劳累积, 最终导致器件失效 。同时, 研究器件在功率循环试验下的寿 命对实际工况下的器件寿命预测具有重要意义。

环氧树脂是由具有不同分子量和结构相似性的 环氧树脂分子构成的一种热固性树脂 , 由于其 优异的机械强度和电气绝缘特性被广泛应用到功率 器件的封装中, 以提升器件对环境的抗腐蚀和耐湿能 力。当工作温度较低时, 环氧树脂在外力作用下会发 生微小形变, 表现出脆性, 与玻璃材料相似, 硬度较 大, 能够很好地抑制键合线的抬起。当器件的工作温 度超过玻璃化转变温度时, 环氧树脂处于高弹态, 硬 度较小, 对键合线抬起的抑制能力变小。

D.D.Ge等人 和 R.K.Lowry等人研究 了环氧树脂在高温下发生的热老化反应, 其部分物 理、 化学特性也发生转变, 例如玻璃化转变温度、 热膨胀系数及杨氏模量等。这些材料参数的变化不 仅会对功率器件的电气特性产生一定影响, 而且还 会影响器件长期使用的可靠性。然而, 目前的研究 只涉及对环氧树脂材料进行单一的高温存储试验, 并且多数研究仅基于材料参数变化进行归纳总结, 并未研究环氧树脂特性改变后对器件寿命的影响, 故需要对高温存储后的器件进行更深入的可靠性研究, 并将这些研究结果应用于实际生产中。

本文为了深入探究环氧树脂高温热老化对器件 寿命产生的影响及机理, 通过功率循环试验评估其 可靠性和寿命。首先, 选用 TO-247 封装的 SiC MOSFET器件进行功率循环试验, 分析器件在功率 循环过程中失效机理; 然后, 将另一组全新器件在 150 ℃高温存储 1 000 h 后, 再进行相同条件下的 功率循环试验。进一步地, 为了深入分析材料特性 变化, 对高温存储前后的环氧树脂材料进行热机械分析, 研究高温存储对环氧树脂的热膨胀系数、 玻 璃化转变温度等材料参数的影响。最后, 基于器件 和功率循环试验条件建立可真实反映器件内部电气和温度变化状态的有限元仿真模型, 将高温存储前 后的环氧树脂材料参数代入有限元仿真中, 探究高 温存储对器件功率循环寿命的影响机理。

1.1 试验器件

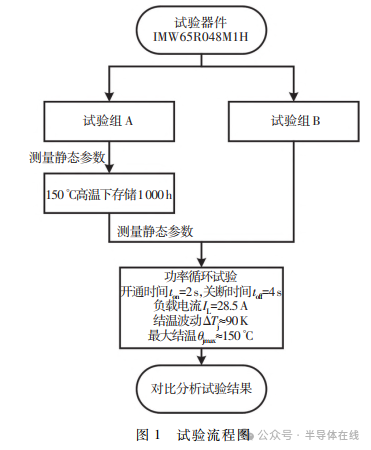

本研究采用的试验器件为 Infineon 公司生产的 TO-247 封装的 SiCMOSFET器件 IMW65R048M1H, 其额定电压为 650 V, 额定电流为 39 A, 采用两根 直径为 300 μm的键合线连接。本次试验将器件分为试验组 A与试验组 B, 为了降低试验的随机性并 保证结果的有效性, 每组均采用 6 个器件同时进行测试 。其中试验组 A在 150 ℃环境下存储 1 000 h 后, 测得其高温老化后的静态参数, 随后进行功 率循环试验。试验组 B则没有经过高温存储, 直 接进行相同条件下的功率循环试验。测试前后均测 量器件的静态参数。因此, 通过对比分析试验组 A 和试验组 B测试结果可以研究高温存储对器件热应力、 失效机理的影响。

1.2 试验方案设计

为了深入分析高温存储对器件寿命的影响, 本 研究参照试验器件的技术手册, 其中指出器件工作 的最大允许结温为 150 ℃。因此, 将试验组 A器 件放入 150 ℃的恒温箱中存储 1 000 h, 模拟器件 的极端工作环境。IECTS 62686-1:2020标准中规 定, 在高温存储前后通过测量器件静态参数, 对比 老化前后静态参数变化程度来判断器件是否失效。因此, 需 要 通 过 静 态 参 数 测 试 仪 ( 型 号 为 HUSTEC-1600A-MT) 分别测得试验组 A中器件高 温存储前后的静态参数, 以判断器件在高温存储后 是否失效。确认未失效后, 再将试验组 A与试验组 B进行功率循环试验, 试验流程如图 1 所示。

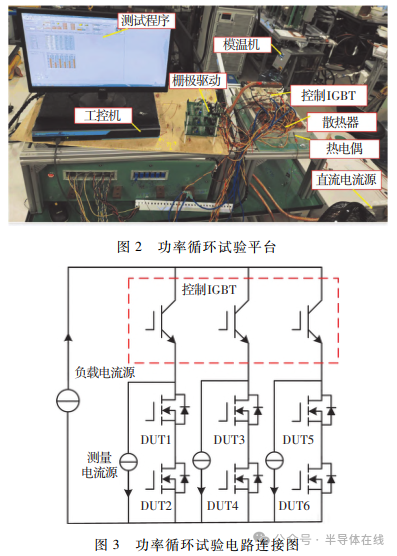

为满足待测器件功率循环试验需求, 搭建了相 应的功率循环试验平台, 具有 6 个测量通道, 如图 2 所示。功率循环试验电路连接图如图 3 所示。其中每两个器件串联形成一条支路, 通过控制 IGBT 的开通、 关断来实现三条支路的交替导通, 当一条 支路的待测器件 ( DUT) 处于导通大电流加热状 态时, 其他两条支路则处于冷却降温状态。

从 CIPS2008 寿命模型可知, 器件的功率循环 寿命不仅与本身结构参数有关, 还与测试条件有 关, 但温度 (ΔTj和 θjmax) 是影响器件寿命的主要因素。在功率循环试验中, 采用小电流下的饱 和压降法测量最大结温 ( 最大电流为 100 mA) , 该结温表征的是芯片表面的平均温度。当负载 电流关断时, 为了避免载流子复合引起的电气干扰 对结温测量产生影响, 两组试验的最大结温测量延 时均为 200 μs。通过有限元仿真可知, 在 200 μs 测量延时下, 此 SiC器件的最大结温测量误差约为 3 K, 根据仿真结果对试验的最大结温进行修正。此外, 试验过程中通过实时监测每个循环器件的结 温 (θj) 、 饱和压降 ( VDS ) 及结 -壳热阻 ( Rthj-c) , 以确保数据的准确性, 具体功率循环试验平台监测 原理可参考文献 。同时, 为保证测试结果的 公正性和有效性, 本文两次功率循环试验条件均保持一致, ΔTj≈ 90 K, θjmax≈ 150 ℃, ton =2 s和 toff=4 s。针对 TO-247 封装的分立器件, 其功率循 环主要失效形式为键合线老化失效, 根据 IECTS 62686-1:2020[ 7] , 当 VDS 超过初始值的 5%时认定为 键合线老化失效。

2.1 试验结果

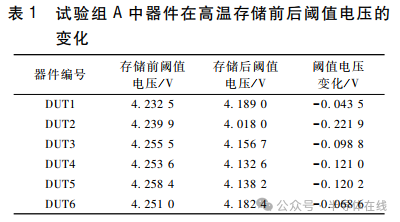

表 1 为试验组 A中器件在高温存储前后阈值 电压的变化, 测试数据表明, 在高温存储后, 器件 的阈值电压出现了负漂移现象。引起阈值电压漂移 的微观本质因素主要有 SiC/SiO2 界面陷阱、 氧化物 陷阱、 固定电荷等。在持续高温条件下, SiC与 SiO2 界面处可能发生物理、 化学反应, 这些变化会 促使氧化层缺陷增多并加剧界面不稳定性。同时, 高温环境促使固定电荷重新分布, 在这些因素综合 作用下导致器件阈值电压发生漂移 。

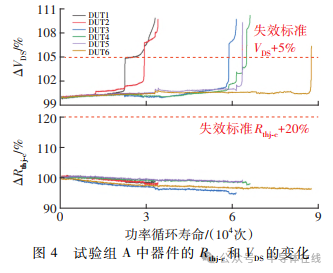

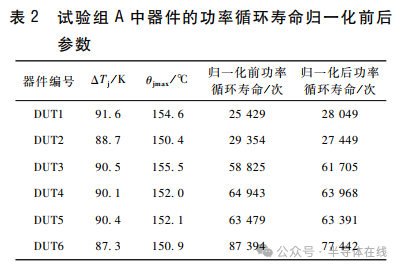

图4 为功率循环试验中试验组 A中器件的 VDS 和 Rthj-c的动态变化 (ΔVDS 和 ΔRthj-c) 情况。由于每 个器件存在个体性差异, 实际功率循环试验中的 ΔTj和 θjmax可能与设定值存在偏差, 因此本文参考 CIPS2008 寿命模型, 将不同器件寿命校准到同 一水平下, 并基于该结果对每个器件寿命进行归一化处理, 结果如表 2 所示。

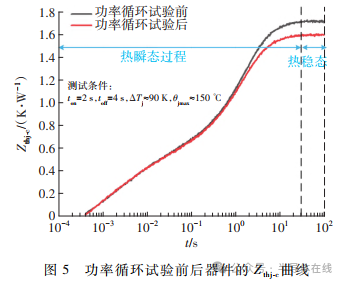

由图 4 可见, 6 个器件在功率循环过程中失效 形式均为键合线失效, Rthj-c均未达到失效标准, 而 是出现了一定程度的下降。这是因为本文采用了软 硅胶片作为器件与散热器间的绝缘导热媒介, 在功 率循环的热波动过程中, 软硅胶片膨胀并逐步填补 了器件与散热器之间的空隙, 改善了它们之间的接 触效果, 从而导致测量的热阻逐渐降低。器件 功率循环试验前后的瞬态热阻抗曲线在 0.1 s前完 全重合, 说明芯片焊料并未发生任何老化 , 如 图 5 功率循环试验前后瞬态热阻抗 (Zthj-c) 曲线所 示。同时, 从图 5 中可以看出, Zthj-c稳定时间约为 30 s, 也就是说, 在试验过程中大约需要经过 5 个 循环才能使系统温度达到热稳定状态。

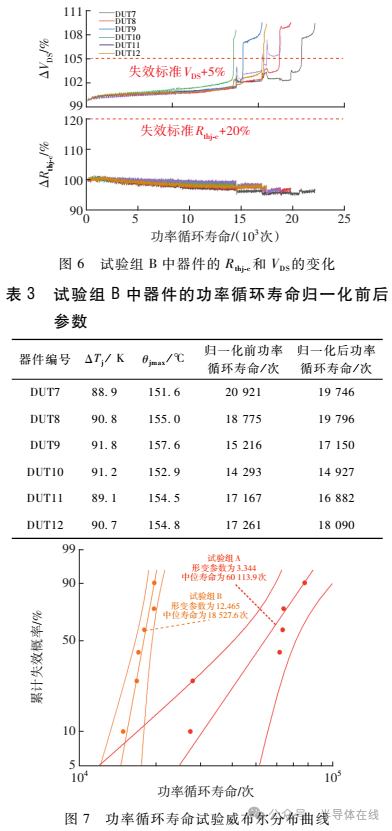

图 6 为功率循环试验中试验组 B中器件的 VDS 和 Rthj-c的变化, 同理, 将其功率循环寿命进行归一 化处理, 具体结果如表 3 所示。取每组试验 6 个器 件威布尔分布的中位寿命作为该组试验器件的平均 寿命。如图 7 所示, 经过高温存储处理的试验 组 A中器件的平均寿命约为 60 114 次, 而试验组 B中器件的平均寿命仅约为 18 528 次, 提升了约 2 倍, 这一结果表明高温存储对器件寿命有着显著的正面影响。进一步地, 从威布尔分布还可看到, 试 验组 A虽然整体寿命高, 但其寿命的分散性较大。这说明高温存储对每个器件的影响程度不一致, 使 得各器件存在一定的差异。

2.2 试验结果分析

上述试验结果表明, 试验组 A与试验组 B的 所有器件全部表现为键合线失效, 且威布尔分布的 形变参数均大于 1, 符合威布尔分布中老化失效阶 段特征。相比于试验组 B, 试验组 A中器件的平均 寿命显著增加。在功率循环过程中, 环氧树脂材料可以有效限制键合线抬起, G.Zeng等人发现, 与未封装的器件相比采用环氧树脂封装的器件功率 循环寿命大约增长了 3 倍。原因是, 环氧树脂的硬 度较大, 在一定程度上能够限制键合线的形变, 从 而抑制键合线的抬起, 进而提升器件寿命。但是环 氧树脂材料在高温条件下的热稳定性较差, 容易老化, 因此, 为了研究高温存储对器件功率循环 寿命的影响, 必须考虑环氧树脂材料在高温条件下的性能变化。

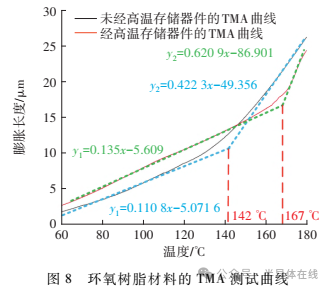

热机械分析 ( TMA) 是一种常用的物理测试 方法, 用于测量材料在受控温度条件下的尺寸变 化, 该方法可以准确地记录材料随温度变化产生的 膨胀、 收缩或其他形态变化。在本研究中, 由于器 件本身环氧树脂的尺寸限制, 选用拉伸模式测量环 氧树脂的 TMA曲线。为此, 将器件的环氧树脂材 料切割 打 磨 为 长 约 15 mm、 宽 约 5 mm、 厚 约 0.4 mm的长方体样品, 采用 TMAQ-400 型热机械 分析仪对试验组 A与试验组 B的环氧树脂材料进 行测试分析, 设置加热速率为 5 ℃ /min, 测试结果 如图 8 所示。

通过分析图 8 中膨胀长度随温度的变化, 可以 得到材料的热膨胀系数及玻璃化转变温度。在 TMA曲线分析中, 热膨胀系数 (α) 是通过计算加 热过程中样品尺寸的线性变化率与温度变化率的比 值得到, 可表示为

式中: ΔL 为样品长度变化; L0 为样品初始长度; ΔT为温度变化范围。

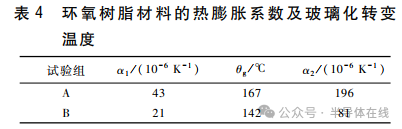

玻璃化转变温度 (θg) 是材料从硬脆的玻璃态 向柔软的橡胶态转变的临界温度点, 超过此温度时, 材料的热膨胀系数会明显增大, 这在 TMA曲 线上表现为曲线斜率的增大。因此通过计算 TMA 曲线中斜率发生变化的初始温度点, 即可得到玻璃 化转变温度值, 计算结果如表 4 所示。表 4 中 α1 为未超过玻璃化转变温度前的热膨胀系数, α2 为超 过玻璃化转变温度后的热膨胀系数。

由表 4 结果显示, 试验组 A中器件经过高温 存储后环氧树脂材料的热膨胀系数和玻璃化转变温 度出现了显著的变化。与试验组 B未经高温存储 相比, 其 α1 由 21×10-6 /K变为 43×10-6 /K, 玻璃化 转变温度由 142 ℃变为 167 ℃。在本文进行的功率 循环试验条件下 (ΔTj≈90 K, θjmax≈150 ℃) , 试 验组 A中器件的环氧树脂材料温度并没有超过其 玻璃化转变温度, 因此其热膨胀系数在整个试验过程中保持不变, 值为 43 ×10-6 /K。而对于试验组 B, 在进行相同条件下的功率循环试验时, 当温度升高至 142 ℃时热膨胀系数发生明显变化, 热膨胀系数逐步升高至 81×10-6 /K。这表明试验组 B中器件的环氧树脂材料在高温时相对变软, 对键合线形变的抑制能力减弱, 所以试验组 B中器件表现出了相对较短的寿命。

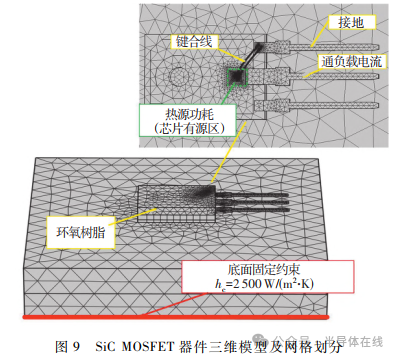

由于高温存储导致环氧树脂封装材料热特性发 生变化, 为了进一步研究环氧树脂热特性对 SiC MOSFET器件的功率循环寿命影响机理, 本文建立 了 SiCMOSFET器件的三维有限元模型, 并且基于 试验瞬态热阻抗曲线校准了仿真模型的热路径, 使 得仿真模型的热等效路径与实际情况相同, 确保仿 真结果的有效性。同时, 通过热-力仿真对比了环 氧树脂老化前后芯片表面等效塑性应变及键合线等 效塑性应变, 揭示了环氧树脂热特性对器件寿命的 影响机理。

3.1 模型建立

键合线的失效主要是温度循环产生的热应力导致的, 由于 MOSFET器件内部结构复杂, 直接测 量键合线的受力情况较为困难。与二维仿真相比,三维有限元仿真能够得到更全面、 更准确的温度、 应力、 等效塑性应变结果, 但同时引入了更多的自 由度, 增加了计算量。图 9 为 SiCMOSFET器件的 三维模型和网格划分, 为了提高网格质量, 采用分 级扫掠的方法进行网格划分, 并对键合线、 芯片区 域的网格进行了精细化处理, 以提高求解的准确 性, 具体边界条件设置如下。① 对于温度场的设 置, 为了模拟实际的水冷散热过程, 将散热器下表 面设置为对流换热界面, 换热系数 (hc) 为 2 500 W/ (m2 ·K) , 同时设置芯片有源区作为体热源发热。②对于结构力学场的设置, 由于本研究只关注器件 内部的应力、 等效塑性应变情况, 固体力学的计算 区域未包括散热器。为了更真实地反映芯片表面与 键合线的物理变化过程, 在芯片表面添加了 5 μm 厚的铝金属层, 同时, 将键合线与铝金属层设置为 双线性塑性模型, 以精确计算它们在温度变化下的应力、 等效塑性应变情况。

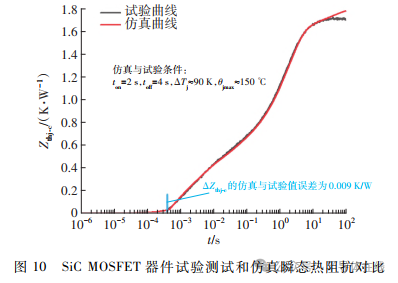

为了使有限元仿真能够准确反映实际器件的热 流路径, 要保证仿真瞬态热阻抗曲线和试验瞬态热 阻抗曲线一致。考虑到试验过程中通过 VDS (θ) 方 法测量得到的芯片结温 θj近似表征的是芯片表面的 平均温度, 所以在仿真中选择芯片表面平均温 度作为 θj, 并且通过式 ( 2) 计算得到仿真瞬态热 阻抗曲线 , 即

式中: θj(t=0) 为降温初始时刻结温; θj( t) 为降 温各个时刻的结温; P为芯片功耗。图 10 为 SiC MOSFET器件测量和仿真得到的瞬态热阻抗对比结 果, 从图 10 中可以看出, 仿真结果与试验结果几乎完全重合, 这表明器件内部的热阻路径与实际情况完全相同, 可确保仿真模型能够真实反映出实际试验时器件内部的温度变化情况。

3.2 仿真结果

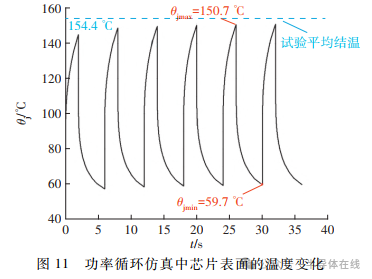

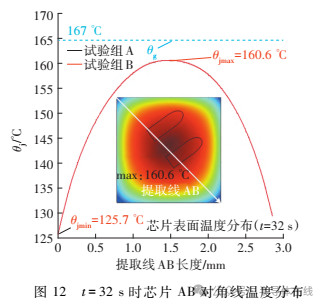

在完成瞬态热阻抗曲线校准模型的基础上, 进 行了功率循环仿真, 设置与实际功率循环试验相同 的开、 关时间 ( ton =2 s, toff=4 s) 以及 IL, 通过 调节芯片的电导率和水温以达到与实际功率循环试 验相近的 ΔTj和 θjmax。θj变化如图 11 所示, 在第 5 个周期达到稳定状态, 此时 θjmax=150.7 ℃, ΔTj= 91 K, 与试验结果的误差在 1 K以内。图 12 为在 最后一个循环 IL关断瞬间, MOSFET对角线 AB的 温度分布情况, 此时芯片达到了最大测试结温。从 图 12 中可以看出, 芯片表面最高温度为160.6 ℃, 并未超过高温老化后器件的玻璃化转变温度 (θg≈ 167 ℃) 。由于试验组 A和 B仿真的区别是环氧树 脂材料的热膨胀系数和玻璃化转变温度, 对其热学仿真的结果没有影响, 因此两次仿真的温度分布保 持一致。

在固体力学仿真时, 取最后一个循环结束时芯片表面塑性应变的分布情况, 如图 13 所示。结果 表明, 相比于经过高温存储后的器件, 未经高温存 储的器件在芯片表面等效塑性应变明显更大。这主 要是因为未经高温存储的器件中环氧树脂材料的热 膨胀系数在高温下发生显著的变化, 导致封装材料 界面处的热膨胀系数不匹配现象加剧, 从而增大了 芯片表面等效塑性应变。同时, 在两种情况下测量了 路径 AB上的等效塑性应变, 如图 14 所示, 键脚位置 的等效塑性应变最为显著, 更为关键的是, 在相同的 温度分布条件下, 未经高温存储的器件在路径 AB上 的等效塑性应变明显高于经过高温存储后的器件。

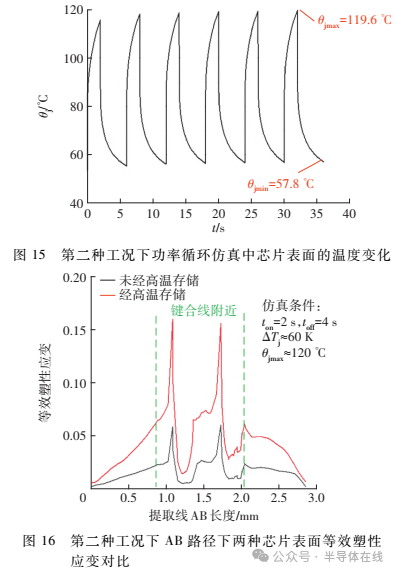

由表 4 可知, 未经高温存储器件的环氧树脂 材料热膨胀系数在 142 ℃时会显著增大, 为了探 究 θjmax低于 142 ℃时两种器件的功率循环寿命, 即 在试验过程中环氧树脂材料的热膨胀系数未显著增 大的 情 况 下, 针 对 第 二 种 工 况 ( ΔTj≈ 60 K, θjmax≈120 ℃) 进行仿真分析, 仿真结果如图 15 所 示, 在最后一个周期内, 此时 θjmax =119.6 ℃, ΔTj=59.8 K。随后进行固体力学仿真, 在芯片表 面区域设置提取相同路径 AB, 并分别对两种芯片 在路径 AB的等效塑性应变进行测量, 结果如图 16 所示。

结果表明, 在 θjmax相对较低时, 经过高温存储 的器件在路径 AB上的等效塑性应变明显大于未经 高温存储的器件, 这一发现与先前的试验结果形成 对比。这验证了在前述实际功率循环试验中, 高温 存储可以增强器件中环氧树脂的热稳定性, 能够有 效抑制键合线的形变, 从而提高器件寿命。但当 θjmax低于环氧树脂玻璃化转变温度时, 未经高温存 储的器件在功率循环过程中的环氧树脂材料热膨胀 系数不会发生显著变化, 并且相比于经高温存储后的器件, 其热膨胀系数更小, 表现得更硬, 器件寿命更长。

本文从 SiC MOSFET分立器件封装角度出发, 考虑高温存储对环氧树脂的影响, 通过热机械分析 获得了高温存储前后环氧树脂材料的热膨胀系数及 玻璃化转变温度, 探究了经高温存储和未经高温存 储的器件在相同的功率循环试验条件下 ( ΔTj≈ 90 K, θjmax≈150 ℃) 的失效模式和寿命, 并基于 有限元仿真分析了在不同工况下芯片表面铝金属层 的等效塑性应变分布, 进一步解释了相应的试验现 象, 得到的结论如下。

长时间高温存储会影响环氧树脂的材料特性, 具体表现为热膨胀系数的增大和玻璃化转变温度的 升高, 改善了环氧树脂材料的热稳定性。

高温存储能够让器件更好地适应高温工况, 与 未经高温存储的器件相比, 高温存储后的器件在功 率循环试验中表现出更长的寿命, 这是因为器件经 过高温存储后, 其环氧树脂材料的玻璃化转变温度 超过了测试过程中器件的最大结温, 热膨胀系数在测试过程中没有发生突变, 能够有效地抑制键合线的抬起。当器件工作的最高温度较低 ( 低于环氧树脂 材料的玻璃化转变温度) 时, 由于高温存储导致 环氧树脂材料热膨胀系数的增大, 材料变得更软, 相比于未经高温存储的器件, 无法有效地抑制键合线的形变, 最终表现出较短的寿命。

本文的研究成果表明高温存储能够提升器件在 高温工况下的使用寿命, 这主要是由于高温存储改 变了环氧树脂材料的热膨胀系数和玻璃化转变温 度, 因此选择合适热膨胀系数与玻璃化转变温度 的环氧树脂材料用于封装 , 可以延长器件的使 用寿命 , 为半导体封装厂商提供了一定的参考 。

来源:半导体技术

作者:王作艺1,严雨行1, 邓二平2,3,*, 莫申扬4, 吴立信2, 吴天华1 , 黄永章1

1. 新能源电力系统全国重点实验室 (华北电力大学);

2. 合肥工业大学 电能高效高质转化全国重点实验室;

3. 合肥综合性国家科学中心能源研究院;

4. 南瑞集团(国网电力科学研究院)有限公司。

原文始发于微信公众号(易矽科技):环氧树脂高温热老化反应对器件功率循环寿命的影响机理