研磨抛光耗材及其相关技术是现代制造业中不可或缺的重要组成部分,它涵盖了材料科学、机械工程、表面处理等多个学科领域。通过采用精密的研磨抛光耗材和先进的研磨抛光技术,制造企业能够实现工件表面的高精度和高表面质量的处理,从而满足各种复杂工件对表面质量的严格要求。

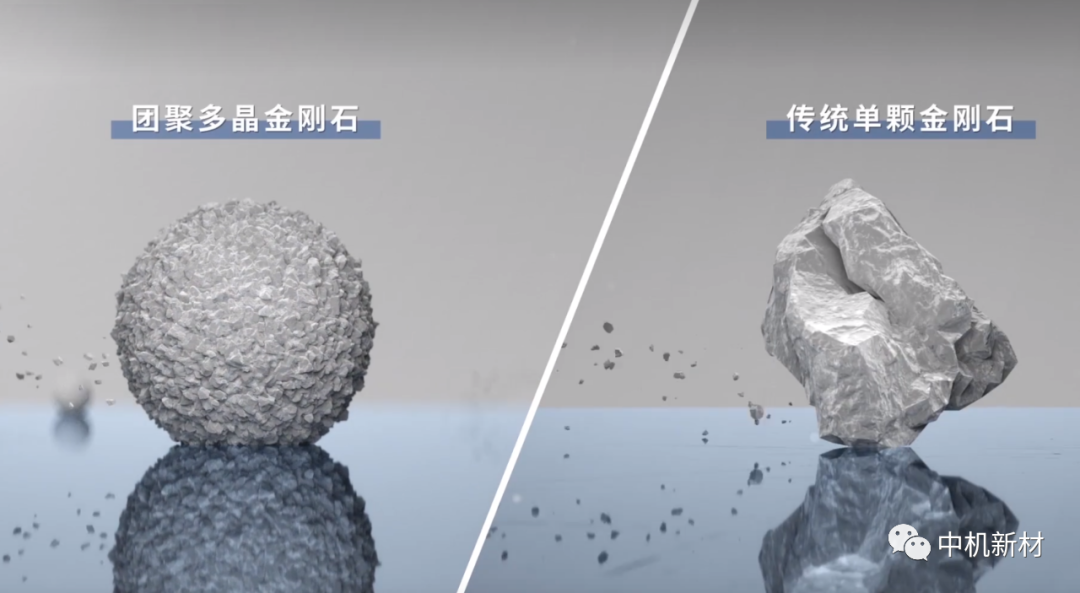

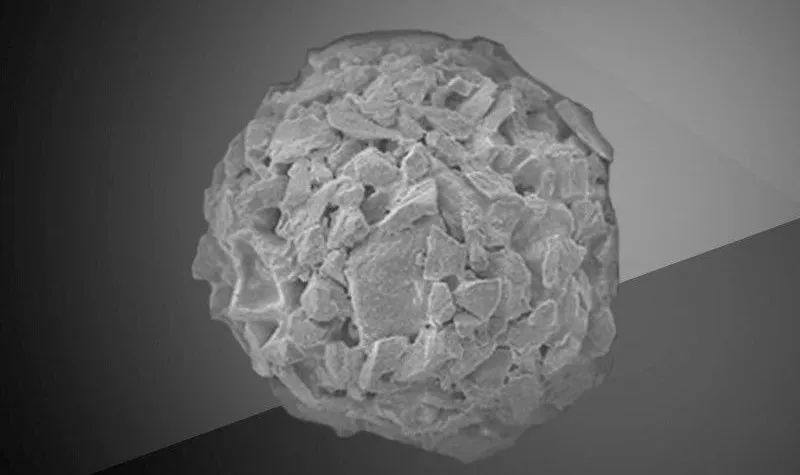

研磨抛光耗材的性能对研磨抛光效果起着决定性作用。例如,团聚金刚石作为一种新材料,具备更高的硬度、更优的耐磨性和更稳定的化学性能。通过科学的调配,团聚金刚石能够更高效地去除工件表面的缺陷,同时减少材料的损耗,显著延长使用寿命。

2、技术应用实例

A客户案例:针对各种架构造型的工件,如摄像头内孔、手表内腔等复杂加工需求,我们利用自主研发的原材料,通过高分子材料精密制造技术,生产出符合客户要求的多样化延伸产品。

B客户案例:客户需要磨抛产品,而针对不同客户在相同或不同工艺下,针对同种或不同材质的需求,我们可以衍生出多种产品,如磨料研磨丝、抛光磨头、研磨皮革、研磨砂轮等。

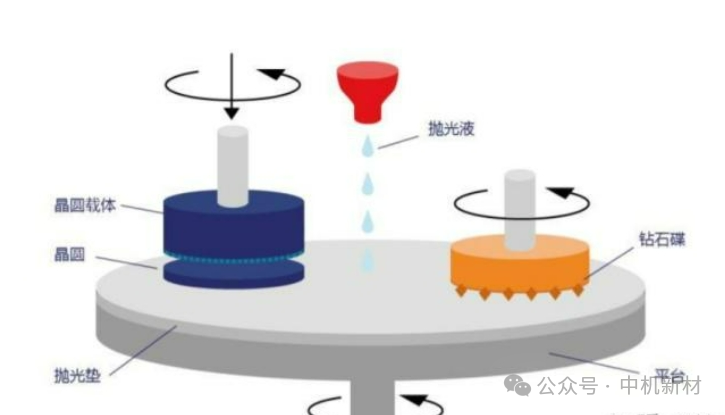

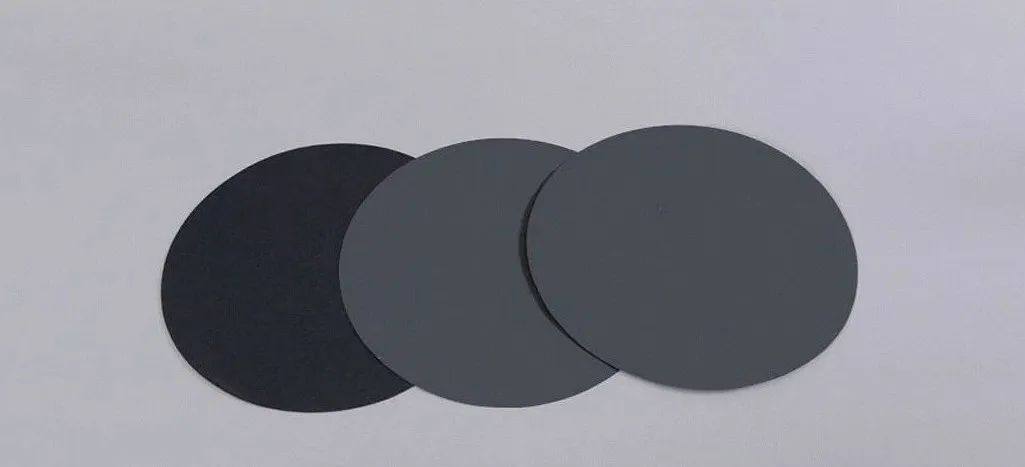

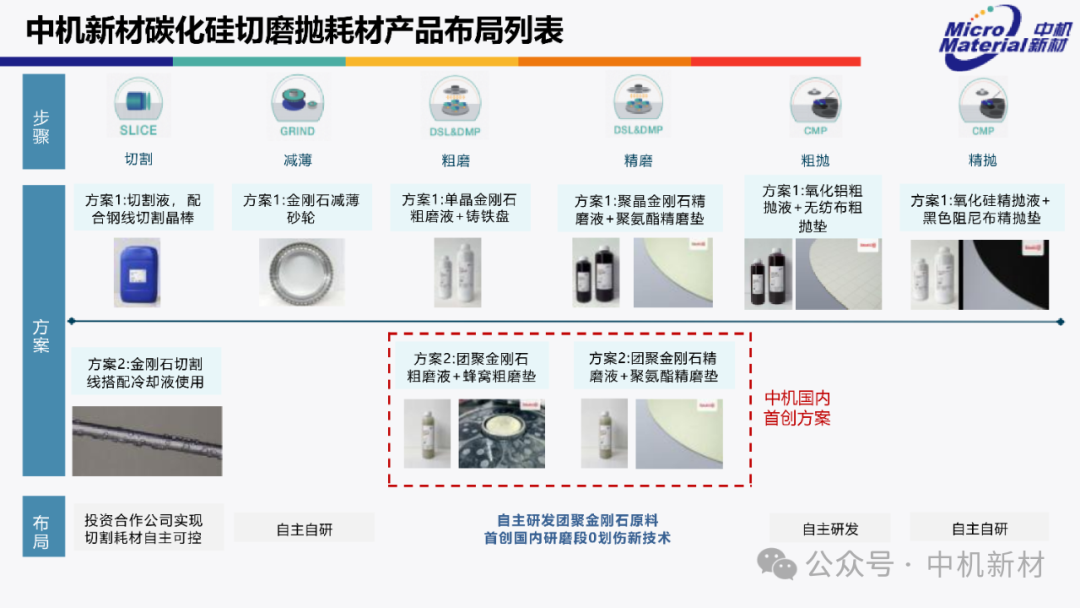

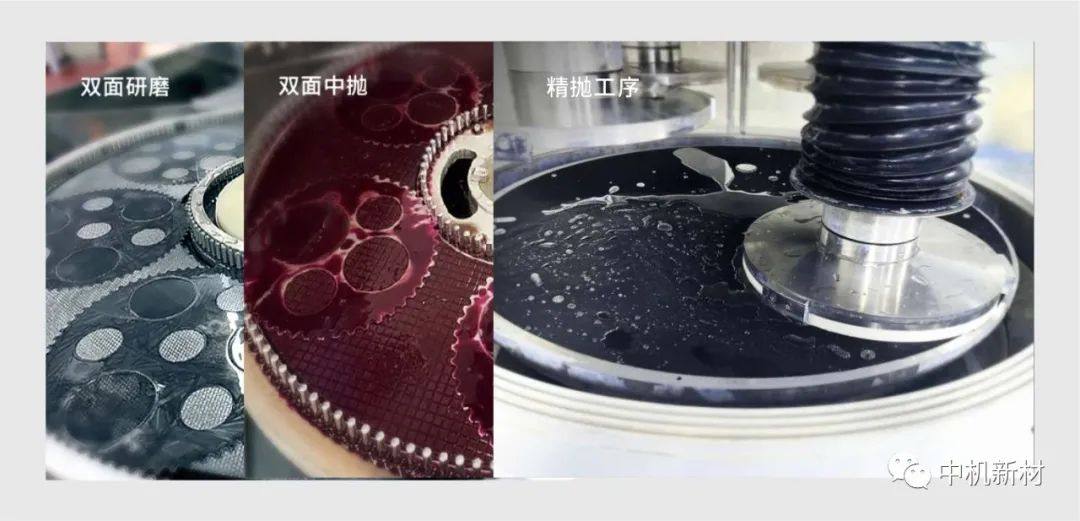

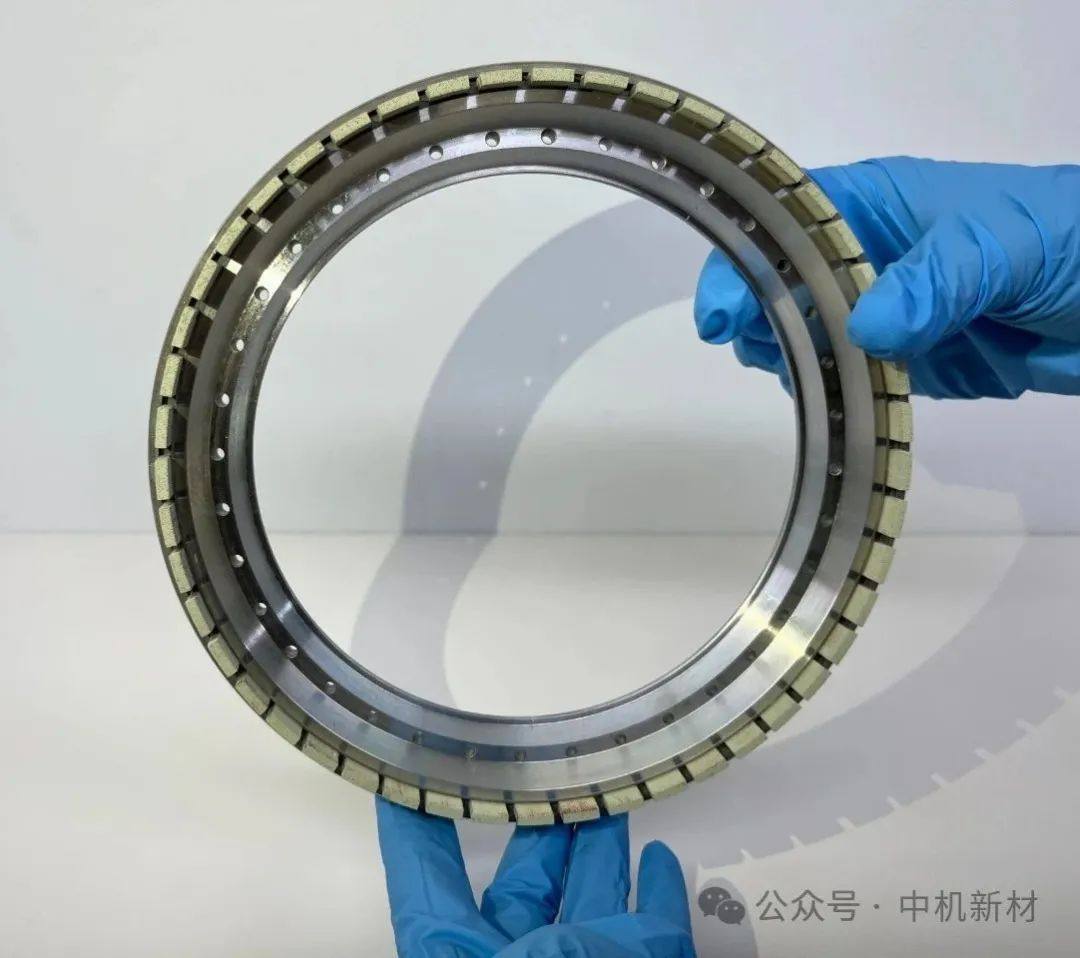

以碳化硅片为例,晶圆的表面质量对其性能和寿命至关重要。利用研磨抛光耗材及其技术,为半导体晶圆、3C、汽车、光学等制造商提供定制化的研磨抛光解决方案。

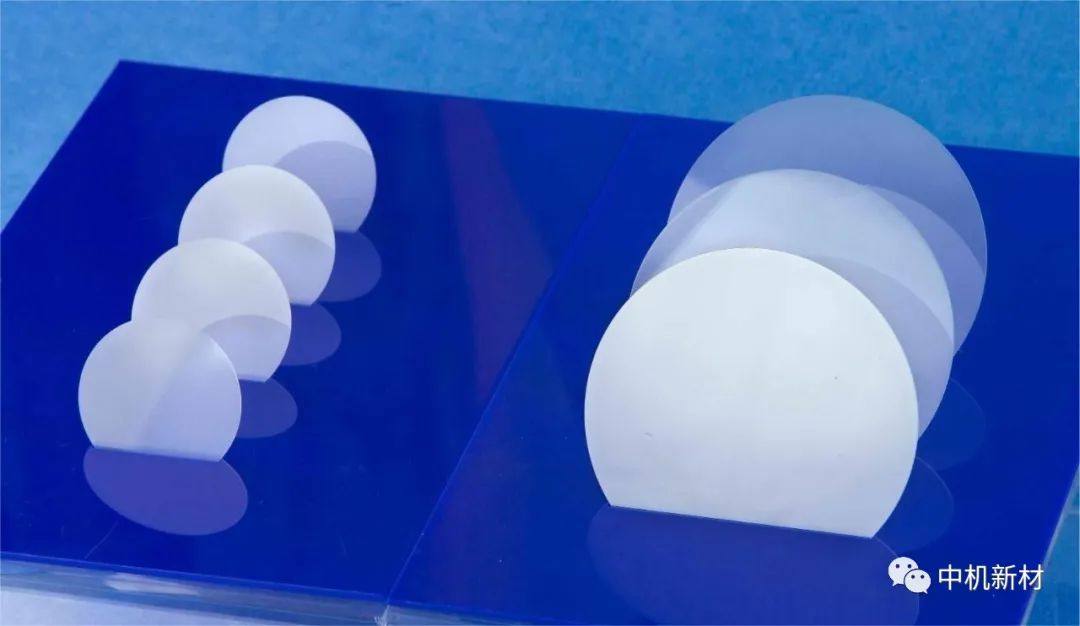

通过精确调配耗材的磨粒成分和加工工艺参数(如磨料种类、磨料粒度、研磨压力等),我们不仅成功实现了碳化硅晶圆、蓝宝石等高硬脆材料的高精度和高光洁度处理,还在玻璃、陶瓷等领域推出成熟产品,成为国内领先的研磨抛光解决方案服务商。

03—产品优化

材料创新——除了关键材料的突破,我们还在不断探索新的耗材组合和配方,以提升磨抛耗材的性能。

经过不断试验和优化,我们成功研发出具有更高耐磨性、更低热膨胀系数、更高耐腐蚀性的研磨抛光耗材。同时,通过严格把控生产制程,我们进一步提高了产品研磨抛光的效果和稳定性。

设备迭代优化——在设备方面,我们引入了与客户同类型的先进检测机器,实现了研磨抛光过程的实时监测和智能控制。

这不仅提高了研磨抛光的精度和效率,还降低了工人的劳动强度和安全风险。

客户可以根据自己的实际需求选择不同的模块进行组合,以实现最佳的研磨抛光效果。这种模块化设计不仅提高了产品的灵活性,还降低了客户的采购和维护成本。

近年来,我国政府高度重视半导体产业发展,出台了一系列政策措施支持国产化进程。国家制造产业发展推进纲要明确提出要加快关键设备和材料的国产化进程。

在此背景下,国内各个企业积极投入研发,取得了显著成果,推动了研磨抛光耗材及其技术的国产化进程,中机也是跟上步伐。

为什么中机要坚持去做这些关键原材料?

因为我们是在解决客户卡脖⼦的问题,核⼼技术就是原材料和技术模式。

如果一直依赖购入进⼝原材料,然后只是去做配⽅的开发,这样是不⻓久的。

研磨抛光耗材及其技术在现代制造业中发挥着越来越重要的作用。随着市场环境和客户需求的升级,降本增效成为各个企业追求的目标。

我们始终坚持以客户为中心,不断进行产品开发和技术创新,以满足客户的降本需求。通过不断突破和优化,我们成功地将研磨抛光技术应用到各个领域的具体产品中,显著提高了产品的质量和竞争力。

半导体切磨抛装备和材料的国产化进程虽然任重道远,但前景光明。

随着技术的不断突破和市场份额的逐步扩大,我们相信,在政府、企业和科研机构的共同努力下,我国将逐步摆脱对国外技术的依赖,实现自主可控。

未来,国产半导体切磨抛装备和材料将迎来更大的发展机遇。我们将继续加大技术研发的投入和人才的培养力度,推动研磨抛光技术的不断发展和应用。

原文始发于微信公众号(中机新材):研磨抛光的技术应用与产品优化