上期介绍了TGV技术的国内外发展现状,今天小编继续为大家介绍TGV关键技术新进展。TGV工艺流程中,成孔技术,填充工艺为两大核心环节,技术难度较高。在阅读本文之前,欢迎识别二维码申请加入玻璃基板TGV产业链微信群。

成孔技术

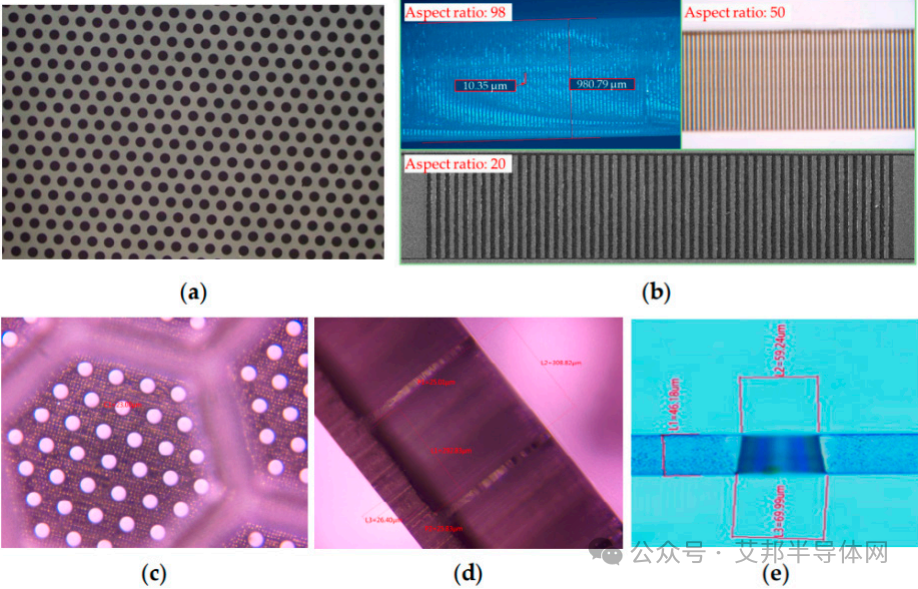

TGV成孔技术需兼顾成本、速度及质量要求,制约着TGV技术的发展。经过多年的积累,业界及学界许多研究工作都致力于研发低成本、快速可规模化量产的成孔技术,追求高速、高精度、窄节距、侧壁光滑、垂直度好的TGV质量目标。TGV通孔的制备方法包括喷砂、机械钻孔、干法刻蚀、湿法腐蚀、聚焦放电等,目前,激光诱导刻蚀法具有高速度、无需掩膜等优点,或将成为未来主流。

1)磨料喷射加工(AJM)

AJM利用磨料喷流对玻璃基板表面进行处理,玻璃材料因脆性侵蚀产生裂纹和碎片,最终形成特定的孔状形状。AJM工艺通常使用Al2O3、石榴石、SiC或金刚石颗粒等磨料,用于加工大尺寸、高厚度的多种基材,如金属、玻璃、陶瓷、聚合物和复合材料,能够制备盲孔和通孔,成孔过程中需要在玻璃基板表面上沉积抗磨料颗粒的金属或聚合物保护未加工区域。AJM是一种非热加工方法不影响材料性能,可在无尘环境中使用,包括磨料浆喷射、磨料水喷射和磨料空气喷射工艺,广泛应用于半导体制造、电子器件、微流体通道和微机电系统(MEMS)。

AJM在玻璃切割和钻孔领域的研究相对成熟,冲击角、喷射压力、喷嘴距离、喷嘴内径和磨料在喷射中的质量百分比是主要的工艺参数,目前Al2O3是主要的磨料,粒径从5μm到100μm不等,磨料越小TGV内粗糙度越小,通常AJM在空气环境中成孔速度为0.1μm/s~32μm/s,在浆液环境中成孔速度为0.6μm/s~4.4μm /s,单面成孔形态为锥形孔,正反面对称加工成孔形态为双锥形通孔,更适合处理大尺寸、厚玻璃基板中的低视角比的TGV。

2)电化学放电加工(ECDM)

ECDM是一种利用火花放电产生的高温和冲击使熔化的玻璃从基板飞溅出去,在玻璃中形成通孔的成孔方法,成本较低,是比较理想的加工玻璃等非导电硬脆性材料的加工方式。玻璃通孔的内壁经过火焰抛光,直到非常光滑,残余应力通过后处理退火来消除,可对厚度100μm~500μm的石英、钠钙硅和无碱玻璃加工成孔,而不需要面罩或无尘环境,为防止厚玻璃在钻孔过程中会产生更多的玻璃溅射,最优的加工厚度为100μm至200μm。ECDM成孔时间为0.2秒~0.5秒,并可通过多个放电端口同时执行,处理的孔径和形貌与电极尺寸和表面粗糙度有关。

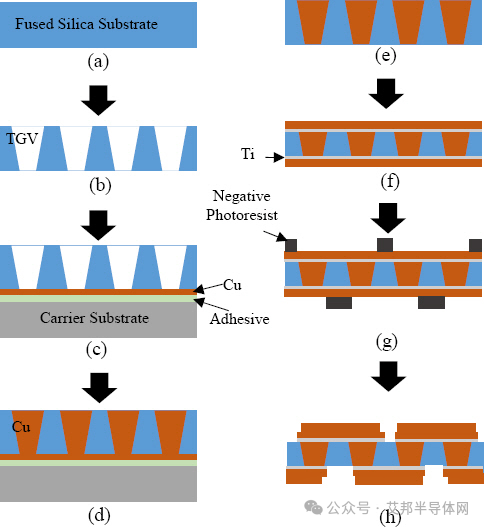

在熔融石英衬底上制造 3D 电感器的示意图,(a) 熔融石英衬底,(b) 通过 ECDM 制造的 TGV,(c) 粘合到载体衬底的衬底,(d) 电镀铜,(e) 抛光掉铜种子层,(f) 两侧沉积 Ti/Cu 层,(g) 两侧光刻以确定 RDL 模具,(h) 电镀铜、光刻胶去除和种子层湿法蚀刻

DOI:https ://doi.org/10.5781/JWJ.2024.42.2.2

3)光敏玻璃成孔技术

4)激光烧蚀(LD)

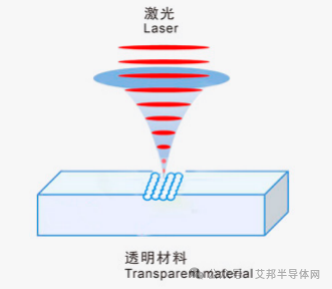

5)激光诱导深度蚀刻(LIDE)

LIDE适用于处理任意尺寸和间距的孔道或盲孔阵列。它能够通过封闭连接间隔紧密的孔(1-10μm)来创建任何形状的腔或大孔。成孔质量均匀,一致性好,无裂纹;成孔速率快,可达到290 TGV/S;TGV形貌可调,由于刻蚀的各向异性,可以通过调节激光参数来控制 TGV的垂直度和形貌。LIDE成孔技术在速度、质量和成本方面具有多方面的优点。可处理范围广泛的TGV,与其他工艺具有高度兼容性,在三维集成和晶圆级封装领域具有很高的应用潜力。激光诱导刻蚀优势明显,已被康宁,肖特,AGC,MosaicMicrosystems,LPKF,Plan Optik,Samtec 和厦门Sky-semi等企业广泛采用,在成孔技术中脱颖而出。

金属填充技术

1)金属导电胶填充法

2)磁控自组装方法

3)电镀法

-

金属化前处理,通过物理气相沉积(PVD)、化学气相沉积CVD等技术在孔壁上形成一层薄的导电层(如种子层),对玻璃通孔进行预处理,以提高金属化的附着力和均匀性,种子层材料可以是Ti/Cu、Cr/Cu等; -

电镀填孔,将玻璃通孔放入电镀槽中,并注入适当的电解液,通过电流的作用,在孔壁上沉积形成金属层,电解液的选择对电镀层的质量和性能有重要影响,电镀时间以及电流的密度是影响金属层厚度和均匀性; -

电镀后处理,通过湿腐蚀和CMP等方法去除残留的电解液和杂质,对金属层进行后处理,如抛光、清洗等,去除杂质、提高表面光洁度和耐腐蚀性。

面临的技术问题与挑战

来源:

文章编号:1003-8965(2024)S1-0024-06

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

活动推荐:

|

Topic |

Companies to be invited |

|

Challenges and solutions of TGV glass core technology |

Guangdong Fozhixin Microelectronics Technology Research Co., LTD |

|

Difficulties in the production of TGV metal lines and their technical solutions |

Hubei TGVTECH Co., Ltd. |

|

Glass core substrate: a new generation of advanced packaging technology |

AKM Meadville Electronics (Xiamen) Co. Ltd. |

|

The latest generation of TGV technology and applications |

3D CHIPS (GUANGDONG) TECHNOLOGYCO.,LTD |

|

SCHOTT glass enables advanced packaging |

SCHOTT Group |

|

Application of microscope in semiconductor advanced packaging defect detection |

Guangdong Huipuguangxue Technology Co., Ltd. |

|

PVD 技术在玻璃基板先进封装制程应用 |

巽霖科技有限公司 |

|

Prospects for the application of through-glass technology in advanced packaging |

Xiamen Sky Semiconductor Technology Co.Ltd. |

|

Discussion on the filling technology of through-hole in glass substrate |

Guangdong Tiancheng Technology Co., Ltd. |

|

Laser-induced deep etching technology is used to realize the processing of glass substrates with integrated multi-functional structures |

乐普科 中国区 |

|

Design, development and application of high-performance IPD based on TGV |

ShangHai Xpeedic Co., Ltd. |

|

Application of Multi-physics Simulation Technology in Glass-based Advanced Packaging |

Hunan More Than Moore Advanced Semiconductor Co.,Ltd. |

|

High-density glass-level packaging and heterogeneous integration process development challenges and solutions |

Chengdu ECHINT Technology Co., Ltd. |

|

Application of PVD equipment in deep hole coating in TGV technology |

Guangdong Huicheng Vacuum Technology Co., Ltd. |

|

From round to square: Evatec's advanced packaging substrate FOPLP etching and sputtering solutions |

Evatec China |

|

The latest progress and future prospects of glass substrate packaging technology |

Shenzhen Fanxin Integrated Semiconductor Co., Ltd. |

|

Innovative technologies and applications of glass substrates: from plasma vias to surface modification and metal seed layer technology |

UVAT Technology co.,Ltd. |

|

Panel level laser induced etching & AOI |

Shenzhen GH LASER Co., Ltd. |

|

Integrated passive on glass substrate |

SUzhou senwan Electronic Technology Co., Ltd. |

|

TBD |

Hangzhou MDK Opto Electronics Co., Ltd |

|

FLEE-TGV promotes the development of advanced packaging glass substrates |

Han's Laser Technology Industry Group Co., Ltd |

李小姐:18124643204(同微信)

邮箱:lirongrong@aibang.com

https://www.aibang360.com/m/100235?ref=100042

原文始发于微信公众号(艾邦半导体网):TGV技术中成孔和填孔工艺新进展